研究人员美国国家标准与技术研究所已经证明了一种机械疲劳过程,最终导致大块硅晶体的裂纹和破裂——这种现象特别有趣,因为它长期以来一直被认为不存在。他们最近发表的研究成果对新型硅基微电子机械系统(MEMS)器件的设计具有重要意义,这些器件已被提出具有广泛的用途。

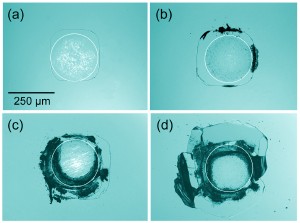

循环应力引起的硅接触损伤的光学显微照片显示,在(a) 1000次循环、(b) 5000次循环、(c) 20000次循环和(d) 85000次循环后,损伤逐渐加深。颜色增加了清晰度,白色的圆圈显示计算的接触圈的大小。

循环应力引起的硅接触损伤的光学显微照片显示,在(a) 1000次循环、(b) 5000次循环、(c) 20000次循环和(d) 85000次循环后,损伤逐渐加深。颜色增加了清晰度,白色的圆圈显示计算的接触圈的大小。

作为半导体工业的支柱,硅是世界上研究最深入的材料之一,由于其晶体结构和化学键的性质,长期以来人们一直认为它不会受到循环应力的疲劳。亚博网站下载事实上,常规测试已经证实了这一点。然而,最近对硅MEMS设备的研究表明,这些包含微小齿轮、振动簧片和其他机械特性的微观系统似乎确实会产生应力诱发的裂纹,从而导致故障。为什么这种现象会发生在微观层面,这是一个有争议的问题。一种学派认为,这种效应纯粹是由于摩擦而产生的机械效应,而另一种学派则认为,它本质上是由腐蚀——一种化学效应引起的。由于这种效应只在亚微米尺度上被注意到,因此很难确定哪种理论是正确的。

一种材料的抗裂性——材料科学家称之为“韧性”——通常是通过取一种材料的样本,在一端轻微地刻上凹痕,并反复拉动两端,以观察拉应力是否会亚博网站下载使缺口扩展成裂纹。块状硅总是能通过这个测试。但是,NIST团队认为,在现实世界的MEMS设备中,压力可能要复杂得多。

为了测试这一点,他们使用了另一种方法:在低于硅的断裂点的压力下,用直径约3毫米的碳化钨小球压住测试晶体的顶部。只要连续几天用力按压晶体,就不会产生可检测到的裂纹——这与腐蚀理论相矛盾。另一方面,使用一半的压力,但循环测试数十万次,发现压痕处的表面损伤逐渐增加——明确的机械疲劳迹象。NIST的团队,其中包括在西班牙埃斯特雷马杜拉大学的研究员,认为他们的实验的关键要素是剪切应力的增加(导致水晶飞机相互滑动),一个组件丢失在常规抗拉强度测试,但在现实应用程序中并不少见。

NIST的实验证明了硅在相对较大的几百微米尺度下的疲劳效应。下一步是确定同样的机制是否在亚微米水平上运行。