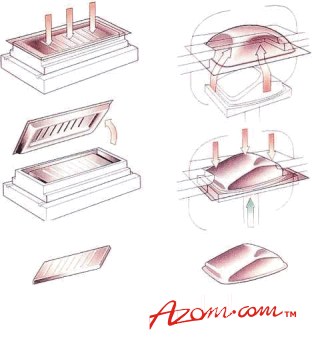

Superplastically形成(SPF)铝合金有能力多次拉伸到原来的大小没有失败当加热470 - 520°C。正是这种超塑性组件可以形成所需形状采用空气压力和/或工具运动在定制设计的成型机。 因此这个过程有效地结合了增强设计自由真空成形的塑料的材料优势和优越的机械完整性高性能合金。 超塑性成形的好处商业利用两年了,这个过程提供了一系列重要的好处,从设计和生产的角度。开始有能力组件双曲率和平滑轮廓从单表操作,特殊尺寸精度和表面光洁度,和所有的“回弹”冷成型技术。 因为只有单面工具,交货期短,原型是快速和容易,因为一系列的合金板厚度可以在相同的测试工具。出于同样的原因,(已经温和)工具成本明显低于那些受雇于更传统的替代品——通常花费大约10%的那些用于匹配模压,例如。 成形技术有五个目前使用成形技术利用这些优势。方法的选择取决于设计和性能标准,如大小、形状、和合金的特点。两种方法经常用于电信和电子工业。 空腔形成第一个也是最常用的是腔形成,一个预热(SPF)铝单夹到位和被迫模腔的气压。这种方法非常适合生产超过一个组件从同一个表,从而减少单位成本(图1)。 泡沫的形成第二技术,泡沫正在形成,预热合金泡沫板和夹紧工具板,引入的空气压力,从下面的表到泡沫,图1所示。工具然后推高的平面板的初始位置和泡沫直到板均匀张拉在所需的高度。气压然后应用上面的泡沫,迫使片放到密切接触的工具,从而使高度复杂的生产形式方面比率上升和更均匀的厚度分布。

|

图1所示。(一)腔形成和(b) SPF铝合金的泡沫正在形成。 |

在这两种情况下需要注意的是,只有一个组件表面接触的工具,从而使优秀的完成标准。其他关键好处包括减少组件的能力,同时消除关节。事实上,许多新应用程序开发设计的改进,不仅减肥,还减少甚至消除需要制造,焊接或冷成型以及提高强度和可重复性。 更广泛的优势包括生产工具从模型的灵活性,图纸或CAD数据也用于加工和特殊功能的整合提高刚度和易于装配。最大形成大小约2.7 x 1.5 m,新鲜的应用范围非常广泛,而合金本身可以加入粘合剂或必要时焊接。他们还将接受广泛的表面处理,涂料和粉末国际标准。 在电子工业中的应用电子工业的潜力是显而易见的,因为许多这些属性几乎是标准外壳的要求。尤其是电信制造商,过程越来越有挑战性的人工合成物和传统的金属成形,进一步加剧了这些景点的自然强射频和EMI屏蔽特征合金。 北电的微BTS户外围栏封面说明这种设计和生产的结合优势可以利用(微BTS户外是一个environmentally-hardened手机收发器基站目前部署在法国,北美和香港,图2)。

|

图2。的一个例子superplastically形成铝外壳用于手机基站。 |

设计和生产规格为95 x 95厘米涵盖生产、内外分别计2004年开始从2.0毫米和1.6毫米5083 (SPF)铝合金使用腔形成方法特别要求。 以及实现审美标准,补充北电网络现有的产品组合,封面必须提供保护的元素和极端温度,与高水平的汪达尔人的阻力非常紧密的重量范围内。此外,他们还必须满足严格的EMC标准遵从性和LTV稳定在一个短的交货期,以及剩余的成本效益与预期产品卷。 经过仔细评估客户的替代方法,铝成为超塑性材料最能符合所有的标准。其他选择,探讨了包括玻璃填充聚合物模具和真空成形的塑料内部法拉第笼和铝加工附件。这些能够满足所有标准。外部覆盖非常成功,整个过程采用的内罩。 |