涂层和表面处理技术的新应用正在帮助制造商克服由部件磨损和故障引起的经常性机械故障的成本和破坏。目前最初为航空航天和半导体行业开发的技术目前用于改善金属表面的磨损和恢复,跨各种高性能和高温工业应用。好处可能很重要。通过延长工具和模具的寿命,该技术可以帮助减少工厂停机,昂贵的维修和维护,并提高工艺性能。本文重点关注三种技术 - 离子植入,CO2激光表面处理,热(等离子体)喷涂-并检查了一些最新的应用。 离子植入离子注入已经被用于改变半导体的电气性能30年,现在广泛用于芯片制造。在20世纪70年代,英国AEA技术公司的科学家们发现离子注入可以帮助改善金属生产工具的磨损和摩擦学性能。今天,该工艺被广泛应用于聚合物模塑工业,以处理模具,喷嘴,浇口,浇口,螺丝和桶。 离子注入是一种可靠的、可重复的过程,是高性能、高精度组件的理想应用,其中质量至关重要。随着越来越多的人认识到其优点,该技术正成为工具设计中不可或缺的一部分,如表1。 表1。使用离子注入修饰表面产生的性能优势。

|

钢模 |

H13 |

4 x |

脱模改进 |

饲料螺丝和桶 |

氮化钢 |

6 x |

吞吐量得到改善 |

挤压模 |

P20 |

4 x |

改善表面光洁度 |

离子植入的优点与其他治疗方法相比,离子注入方法简单、经济、无风险。该技术涉及到用高速离子束轰击材料表面。一旦嵌入,离子成为表面的一个组成部分,而不会引起附着力和涂层的分层问题。注入的温度低于200°C,可以控制到非常接近室温。它使表面光洁度,即使是镜面抛光材料,完全没有改变。亚博网站下载不存在刀具变形或尺寸变化的风险。 离子注入聚合物工具的主要好处是它能够改变工具表面的机械和化学性质,而不影响基材层。通过注入正确指定的离子类型和剂量,就有可能创造出精确的表面合金和性能特征。 应用程序该技术被广泛用于强化和改善模具和模具的磨损特性,其细节、纹理和紧密公差配合,在这些方面,最轻微的误差都将是一场灾难。来自铬、氮、碳和氧等物质的离子可以用于处理注塑问题,如填充材料的磨料磨损、脱模或气体出口腐蚀。亚博网站下载 但最令人印象深刻的是结果。通常,这一过程可以将模具和模具的寿命延长3到4倍,在某些情况下延长10倍,并将循环次数减少多达8%。 案例研究1-冲模和模具冲压位于牛津郡的Moss塑料部件有限公司,是一家为包装行业生产注塑瓶盖的制造商,使用离子注入来帮助解决其冲床和模具机械的反复故障。该问题影响了可重复密封的集装箱盖的双层衬里的冲压,并在初始启动后不久发生。高体积循环,增加摩擦,和双层材料的趋势,以钝化切削刃,有规律地导致冲头捡起和抓住在模具中。这就停止了生产,直到工装集可以被拆卸、更换和准确复位。 开发了特别计算的高剂量离子注入表面处理以使部件的表面和切削刃增韧,改善耐磨性并减少摩擦。治疗消除了昂贵的癫痫发作问题,并将拳击的寿命延长为三倍。改进的性能使莫斯能够维持包装行业所需的高生产率。 案例研究2 -车轮饰件模具Clearplas有限公司,汽车行业车轮饰件制造商,使用离子注入延长其新的高容量工具的磨损寿命,图1。该公司曾在生产一系列罗孚轿车的轮毂时遇到问题,其中含有30%的玻璃填料以增加抗冲击能力。由于填料在生产过程中研磨性强,模具需要反复剥离抛光。如果不进行定期的处理,每个价值6万英镑的模具会迅速磨损,导致产品质量问题和生产超支。

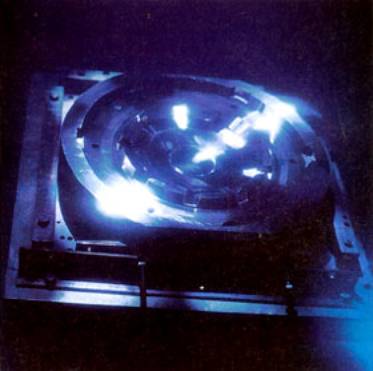

|

图1所示。一个3810毫米车轮装饰模具的标准轿车。离子注入可提高寿命。 |

为了适应车轮装饰模具的大规模,AEA技术使用了专门开发的一米直径的梁,用于离子植入的不寻常,其中泄漏船舶的尺寸更为常见。该过程产生了显着的结果,耐磨性的四倍改善和减少的摩擦力,导致改善的材料流动和减少的循环时间。 有限公司2激光表面处理改善高性能应用中金属韧性和硬度的另一种技术是CO2激光热处理。激光治疗的好处是精确和控制,大量的能量可以在很短的时间内投射到一个明确界定的区域。使用计算机控制的光学方法,图2,光束可以聚焦和快速移动,以确保只覆盖非常精确的区域。值得注意的是,激光过程的速度和相对较低的能量投入到材料中,使得表层下的材料完全不受影响。

|

图2。产地来源证示意图2激光治疗的设置。 |

当光束在钢表面扫描时,高达1.5mm的浅层表面温度急剧上升。通过正确的束宽和扫描速度,可以将温度提高到硬化点以上。在光束移动和加热停止的那一刻,表面层中的热量被转移到表面以下的冷材料。这种快速的淬火使钢表面具有很高的硬度。 优点和缺点激光设备的成本相对较高,但可以在很大app亚博体育程度上抵消了许多益处。它可以在整理机加工的条件下处理组件,而无需昂贵的重新研磨操作。它提供高利用率水平,因为光束可以在替代工作站之间快速切换。最后,该技术与各种部件尺寸均匀,甚至可以应用于退缩的维修部件。 案例研究3 - 活塞槽硬化汽车零部件集团Turner & Newell旗下的柴油发动机制造商AE Goetzer对活塞部件进行了激光硬化处理,以延长发动机大修之间的维修间隔。中速柴油发动机传统上使用铝活塞与加强上环槽。当该公司转向使用更硬的钢和铸铁活塞时,发现环槽表面磨损迅速,尤其是在使用较低等级的燃料时。尝试使用感应硬化来增加活塞的耐久性证明是失败的。 采用光束扫描设备提供了激光淬火的解决方案。app亚博体育该技术在钢和铸铁活塞上实现了0.5mm深度的槽硬化,没有表面熔化或槽周围敏感区域的显著变形。该项目使公司的活塞寿命延长了一倍,从而达到了公司的总体目标。 热喷涂(等离子体)与离子植入不同,热(或等离子体)喷涂是涂层技术。它是在20世纪60年代开发的,以保护喷射涡轮机部件免受过热和磨损。该技术涉及一系列过程,其中粉末材料在熔融状态下被轰击到表面上以构建金属或陶瓷涂层。所得到的涂层粘合阱和宽范围可以应用,因为高温等离子体可以熔化任何金属或陶瓷粉末。 案例研究4 - 炉敏感器光纤炉的生产温度经常超过2000°C。毫不奇怪,像加热元件这样的关键部件寿命很短。在斯坦尼科产品公司的案例中,传统的石墨和早期的氧化锆加热元件在其熔炉中只能持续7到10天。 该公司转向AEA技术重新设计其yttria稳定的氧化锆基受动器,如图3所示,虽然更耐用仍然没有经济可行。该溶液是一种新型等离子体产生的双墙(双链)管装置,其能够在高达2400℃的温度下承受热冲击。更严格的双墙设计增加了新的感受器的寿命到了三个月,在某些情况下长达一年,比以前的组件长50倍。

|

图3。一种用于拉出制造光纤的塔的炉衬或感受器,以及由热喷涂产生的近净形状。 |

设计还防止了污染物进入表面。即使单壁在操作期间断裂,也没有杂散颗粒可以进入表面。yabo214进一步的好处是降低纤维破损的风险。污染物可以连接到纤维上,导致在制造30km长度的光纤期间发生灾难性。 新的基座允许制造长拖曳长度的制造,在拉动塔中,减少纤维破裂风险。他们还削减了不得不经常更换基座的停机时间。 等离子喷雾感受器可以生产在一个非常精确的长度和孔径的管的尺寸范围内。该技术还可以生产其他近净形状的组件,如元件、坩埚、天线罩和火箭喷管。 |