的传统制动装置的高速铁路客车转向架由四个制动盘app亚博体育和相关的卡尺,手制动和电磁轨道制动系统(图1)。大约20%的总转向架的质量,值得考虑减肥的机会。这使得这家德国公司Sab威伯科BSI考虑使用轻合金在1992年铁路制动装置。app亚博体育 制动盘的质量是460公斤一轴,圆盘显然是一个减肥的目标。磁盘的体重从115公斤减少SG铁为Al-MMC 65公斤磁盘。然而,随着MMC材料的价格相对较高的被认为是最好的限制使用MMC最重要的功能区域,是摩擦表面。

|

图1所示。传统的高速客车转向架。 |

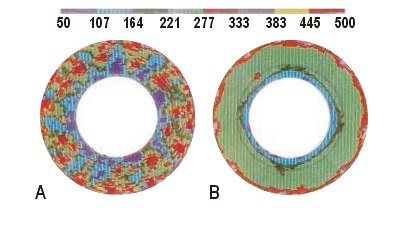

热特性铝合金的热特征显示的优势相比铁的合金。比热容是1.7倍的SG铁和SG铁的导热系数是5.3倍。铝的最高应用温度只有400°C相比大约500°C SG与特殊的垫铁材料。然而,它可以通常用作制动盘材料因为最大摩擦面平均温度与铁路应用程序只有350°C。在这个温度下,屈服强度(名义153海里2在260°C)足以承担服务负载引起的制动力量和惯性。 高导热、低弹性模量,一起协助实现低应力的热输入引起的摩擦制动。thermographic记录了SG铁和一个Al-MMC磁盘在同一制动负荷(图2)揭示了摩擦表面的温度平衡。这个温度平衡也减少了压力梯度引起的摩擦表面的“热点”。

|

图2。Thermographic记录(a)一个SG铁制动盘和(b)一个Al-MMC磁盘在相同负载。 |

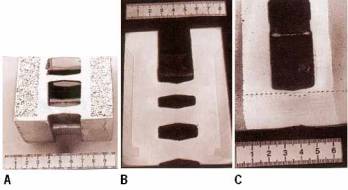

制动盘磨损特征起初是预期过度磨损会排除使用铝磁盘用于铁路应用程序。这个判断是修订后的第一个完整规模测功机测试与碳化硅颗粒增强Al-MMC刹车盘。由于碳化硅颗粒的强化,穿Al-MMC行为被证明是令人惊讶的是低于现有标准摩擦环的磨yabo214损率材料,如灰口铸铁和SG铁。亚博网站下载在现场测试中,磨损率达到距离1.2 x 106公里,给出了总体预测磨损寿命超过15年。 另外一个比较便宜的MMC LM30铝合金。事实证明可用MMC,取得了类似的摩擦系数,但磨损率两倍到三倍。 刹车片磨损特征垫磨损也被证明是更Al-MMC磁盘,在二分之一到三分之二的穿用铁材料。亚博网站下载磁盘和垫的低磨损率应该减少刹车的生命周期成本,给运营商进一步的商业优势,由于车辆维护成本也降低。 治理塔尔的考虑额外使用铁路制动盘的Al-MMC合金的优势是它比铁更容易号叫材料。亚博网站下载这是变得越来越重要,因为铁路不得不在日益严格的环境控制下运行。后刹车片材料的气味经常发出沉重的制动也明显减少,因为最大的摩擦面温度降低而SG铁盘下相同的制动负荷,由于导热系数增加。 间的缺点SiC强化的一个缺点,是一种减少伸长至0.3%,与灰口铸铁。裂纹扩展也相对较高。这些问题开始研究设计原则和生产方法更严厉的制动盘。 原则上,尽管他们的优势,降低了延性和高架碳化硅颗粒增强铸造合金的裂纹扩展行为会导致快速增长由于剪切应力疲劳裂纹。这特别适用于盘式制动器摩擦环,承受热交变载荷。这些热负荷产生径向裂纹继续摩擦环的内部区域,并可能导致突然的失败。通常情况下,这些裂缝在颗粒增强材料,可以很容易地传播,因为粒子的共晶同时支持裂缝的形成和传播。亚博网站下载yabo214 选择结合高导热系数的优点和改善延性,应该使用高强度铝合金,提供良好的机械性能,即使延长热负荷。铸造金属A356被选为这个目的。 本地增强摩擦环与韧性运营商身体可以由不同的流程,例如: •渗透陶瓷预先形成的 •复合铸造 •multi-pouring (sandwich-casting) •等离子喷涂 所有这些解决方案的目标是保持尽可能低的摩擦环的磨损,同时确保axle-mounting地区韧性断裂行为。他们也提供经济制造替代现有的材料。亚博网站下载三种解决方案一直在调查亚琛大学之间的联合研究和开发项目,蒂森连AG)和Sab威伯科BSI。一个原型盘式制动器与ICE-1转子通风设计。图3显示了横截面的原型由三种方法。

|

图3。横截面的原型制动盘由(一)渗透复合铸造(b)和(c) multi-pouring。 |

斯拉米c粗加工的渗透

渗透技术挤压铸造过程是众所周知的短纤维领域的渗透,和他们需要高度机械化,昂贵的设备。app亚博体育因为这个原因不能采用这些技术为铁路汽车盘式制动器。 网状陶瓷泡沫,通常用于渗透的熔化质量,提供创建本地的可能性增强低压铸造零件的过程。metallostatic压力约为1.3条足以克服抵抗流动和按融入粗加工。与活性涂层陶瓷金属元素改善润湿性和导致减少metallostatic压力和抵抗流动。甚至矩阵inhomogenities之间的宏观和微观孔隙度可以消除。 热导率和比热容的复合材料可以与SiC-particulate钢筋铸造合金和A356-alloy和陶瓷的影响。泡沫陶瓷的耐磨性只授予。 复合铸造制成的复合铸造、pre-manufactured耐磨镶嵌SiC-PMMC预热,固定在模腔,然后与A356-alloy阴。这种技术可以使用任何铸造过程如果它提供了一个局部凝固时间延长。通常是将低熔点合金的高熔点合金。当结合两个类似的Al合金凝固范围很难加热表面镶嵌,因为Al合金需要大量热量融化。另一个问题是液体和固体Al合金氧化的倾向,从而阻碍热量交换和适当融合镶嵌和融化。 合金之间的融合是必要的对于大多数技术应用程序,可以通过正确的预热和浇注温度和一个智能设计的接触表面镶嵌。当地的体积比和熔体之间的固相过程中起着重要作用。确定最佳接触表面设计、数值模拟工具,如那些用于铸造行业非常有帮助。 虽然镶嵌满了氧化层开始,一个好的债券可以实现在大多数地区。在融合过程中,氧化层的环境几乎加热熔化温度和溶解。液相的氧化物混合或溶解。结果债券以及镶嵌显示缺陷的半径只有接近内外半径。 Multi-Pouringmulti-pouring过程创建一个本地增强转子时间连续铸造。昂贵和高耗能生产和预热的镶嵌是可以避免的。此外,流程窗口放大,因为液体的混合阶段总是导致适当的融合和昂贵的1的数量减少到最低限度。 之间的接口的形状容易控制铸件的凝固合金影响参数。基本上,界面形态可以被描述为“光滑”或“粗糙”。首选形态取决于应用程序和部分上的负载。如果抗拉强度或平面功能层只需要最小的物质消费,应选用光滑界面。如果一个梯度的热膨胀是必需的,一个粗略的形态更好。 周期性的动能转换为制动热导致了交替拉伸/压缩负荷,从而导致径向摩擦环表面裂缝。随着周期数这些裂缝传播中心的磁盘。大多数材料亚博网站下载显示增加裂纹扩展速度与应力强度增加。SiC-PMMCs已经不能在低应力强度,高的裂纹扩展速度。LM30更不敏感裂纹增长。通过结合SiC-PMMC A356 multi-pouring过程中,裂纹扩展速度可以减少,尽管增加应力强度。三明治铸造复合显示显著降低裂纹扩展与LM30和纯SiC-PMMC相比在同一应力强度。multi-pouring复合可以站更周期和提供了可能性延长维修间隔或增加部件的使用寿命。 总结硬盘的生产方法本地增强刹车盘由以上三个流程适用于刹车应用程序。然而,具体摩擦环和垫磨损的不同(图4)。SiC-PMMC制动表面是无与伦比的相比之下,材料和其他的替代品,如渗透复合材料和亚铁plasma-sprayed圆盘摩擦环磨损而言,无论如何SiC-PMMC制动表面是由(复合铸造,multi-pouring或纯粹的传统铸造合金本身)。亚博网站下载

|

图4。的具体磨损摩擦环的刹车片材料原型磁盘在现实的负载下测试。 |

刹车片磨损克服重大垫磨损发生渗透复合材料,垫材料的进一步发展是必需的,但这涉及到高开发成本。 热特性制动温度测量1毫米以下制动表面低于传统SiC-PMMCs局部增强磁盘,只要发生了融合。 经济问题盘式制动器行业间同意非常成本高效的黑色金属材料。亚博网站下载复合材料只能成功通过提供更好亚博网站下载的性能,降低成本。本地优化磁盘提供会议这一目标的第一步。节省材料成本的52%(部分完成)和增强的可加工性是可能的。 |