组件设计人员在使用金属基质复合材料(MMC)时面临一些困难的决定,这是因为可用于连接这些材料的过程中的数据相对较低,尤其是关于关节性能的非常稀疏的数据。亚博网站下载尽管在高性能复合材料的发展中付出了巨大的努力,但几乎没有针对加入材料的工作。亚博网站下载在这些材料中制造经济和可靠的关节的能力将是其商业吸收的优势,如果没有这种能力,MMC将仅限于更少的应用程序。亚博网站下载 假设需要特定的强度,通常有多种MMC可用。目前,可用的数据并未涵盖所有材料中关节的特性,所有过程与大多数组合相连,几乎没有信息。亚博网站下载尽管某些过程似乎与许多MMC(例如摩擦焊接)配合得很好,但有大量证据表明,其他过程可能并非如此。有许多可以加入MMC的方法,有些方法比其他方法更成功,表1。本文将解决三个过程。钨惰性气(TIG)焊接,摩擦焊接和粘合粘合。 表格1。用于键合MMC的过程的相对评分。

|

提格 |

好的 |

好的 |

好的 |

mig+ |

好的 |

好的 |

好的 |

抵抗性 |

公平的 |

N/A。 |

N/A。 |

激光 |

较差的 |

较差的 |

较差的 |

电子束 |

较差的 |

较差的 |

较差的 |

摩擦焊接 |

N/A。 |

好的 |

好的 |

扩散键合 |

公平的 |

公平的 |

公平的 |

MIAB* |

N/A。 |

公平的 |

N/A。 |

Flash Welding |

N/A。 |

好的 |

好的 |

Brazing |

公平的 |

公平的 |

公平的 |

粘合剂 |

好的 |

好的 |

好的 |

+ =金属惰性气体焊接, * =磁性弯曲的电弧对接焊接 融合焊接通常,弧融合过程是经济且灵活的。它们已成为加入常规铝合金的良好建立,但是在加入基于铝的MMC时必须考虑一些特殊的问题。熔融MMC是粘性的,因此很难与常规填充合金混合。在凝固过程中,在某些情况下,固化界面会拒绝加强颗粒,从而在焊缝中产生大量增强和未增强的区域。yabo214粒子结块的程度也是粒径,冷却速率和重力效应以及粒子/基质组合的函数。最终的考虑是铝基质和碳化硅加固颗粒之间的Al/SIC MMC反应:yabo214 3sic(S)+ 4al(我)- > al4C3(s)+ 3si(S) 该反应不是可逆的,碳化铝(AL4C3)形成了微观结构中的板。板的存在有两个有害作用。首先,材料变得极其脆弱,其次,在水存在下它很容易腐蚀,从而导致乙炔气体释放。在极端情况下,这导致了几天之内焊缝的总瓦解。AL4C3的形成在较高的温度下加速,并且在功率束焊缝中更频繁地报道,高能密度会导致较高的池温度。可以使用功率束工艺,但是在选择焊接参数时需要注意,并且经验表明,矩阵组成也是确定AL4C3形成风险的重要变量。 Tungsten Inert Gas WeldingTIG过程被广泛用于焊接未增强的铝合金,尽管它不是最快的过程,但它是灵活的,因为在使用填充剂时,沉积速率和热量输入可以很大程度上独立,并且可以自动化该过程。使用3.1毫米厚的2080/SIC和2 mm厚的7475/SIC合金,对TWI进行了更仔细的研究。焊接是自动进行的,并使用填充线添加。两种合金中的熔体延伸的特征都具有烟叶表面外观,其质地也比未增强的铝合金预期的要粗糙。尽管有视觉外观,但从宏观切开术来判断的沉积物质量还是不错的。找不到开裂,孔隙率,缺乏融合或大规模隔离的证据。在所有游离表面上都有明显的无颗粒物材料层,这表明烟灰沉积是SIC崩溃的结果。

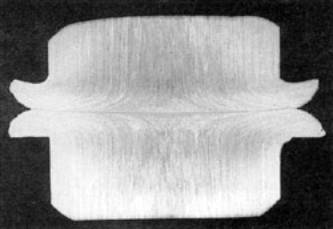

由于熔融MMC的粘度高,对熔融池的操纵非常困难。通过光学显微镜检查自动熔化的材料没有证据表明形成AL4C3针头。 进行了进一步的检查,以更详细地评估微观结构。特别注意研究SIC和熔融铝基质之间的可能反应。典型的反向散射电子图像,在2080/SIC材料中从自动源焊缝中拍摄的扫描电子显微镜(SEM),表明凝固结构与颗粒分布密切相关。没有证据表明该颗粒充当成核位点,但是很明显,富含铜和镁的跨齿相通常位于SIC颗粒附近yabo214。阶段的分布强烈表明SIC颗粒被固化界面拒绝,并被最后的材料包围。yabo214在2080年/SIC的自动焊缝中,没有证据表明AL4C3的形成。 硬度测试表明,在2080/SIC的融合区中,硬度显着下降,在熔融区中,母体材料的160 hv降至170 hv至140 HV。7475/SIC合金没有这种下降,在整个关节上观察到180至190 HV的值。在2080/SIC MMC中制造了许多焊接。为了克服自动焊缝中高熔体粘度的问题,由于其流动性非常高,因此选择了4047A填充剂。然而,从初步试验中可以明显看出,熔融4047a(al-Si)填充剂不会轻易与熔融MMC混合。最佳结果是使用最小化稀释的参数获得的,示例如图1所示。很明显,在下面需要对池的某些支撑,以防止下垂,并且还必须进行背部屏蔽。在许多方面,即使MMC在连接操作过程中是熔化的,该操作比焊接更接近焊接。

|

图1。在2080/SIC MMC中通过TIG焊缝进行截面,并用4047A填充剂制成。 |

光学显微镜再次显示出没有AL4C3形成的证据,但是很明显,填充物和MMC的某些混合发生在填充物和熔融MMC之间的边界附近。对SEM中微观结构的检查表明,在熔化的填充金属中形成了Al-Si Eutectic,并且这种共晶围绕着靠近填充/MMC边界的SIC颗粒。yabo214可以发现距离粒子/无颗粒边界2 mm的Al-Si Eutectic的痕迹,但没有明显重新分布加固的证据。在SEM中可获得的较高宏伟元素下,没有AL4C3被观察到,但这也许不是出乎意料的,原因有两个。首先,焊接热周期与未形成AL4C3的自动焊缝并不相同。其次,反应的产物之一是纯硅。由于来自Al-Si Eutectic的焊缝中有大量的纯硅,因此这将减少反应的驱动力。这种效果用于Al-SIC产品的铸造。 不出所料,尽管在溶液处理和衰老后显示出显着增加,但4047a区域的硬度远低于7475/SIC的硬度。母体材料值为160 HV,焊接时焊接金属硬度为90 HV,在T6热处理后增加到150 HV。 固态焊接铝的固相焊接(摩擦焊接和扩散键合)具有丰富的经验,并且已经对MMC对这些过程的反应进行了许多研究。摩擦焊接适用于连接MMC,因为粘性焊接池没有任何问题,并且预计不会粒子/基质反应。 使用旋转摩擦焊接进行直径为2618/SIC MMC的45毫米直径条的焊接。焊缝的外观几乎没有对过程参数的依赖性,并且来自其中一个焊缝的典型宏观横向显示如图2所示。这清楚地表明了粘结线周围塑性变形的程度以及焊接闪光的形成。与铝合金通常情况一样,闪光沿焊缝外的焊接线分离。对接近键线的微观结构的更详细检查没有显示出裂纹,缺乏粘结,氧化物膜或任何其他缺陷的证据。但是,靠近键线的单个SIC颗粒显然已经分解为更精细yabo214的分散体。对SEM中键线微观结构的详细检查没有证据表明SIC和矩阵之间的任何反应。

|

图2。通过2618/SIC的旋转摩擦焊缝进行截面。 |

在焊接条件下,尽管在键线处几乎回收了母体材料硬度(160 HV),但最小硬度值约为120 hV。经过衰老的治疗后,几乎没有变化,表明该结构可能被焊接过程过度过度。然而,全面的溶液处理和衰老的热处理导致了母体材料硬度的完全恢复,整个关节没有显着差异。 粘合键合Adhesive bonding is a rapidly developing technology, with significant improvements being made continuously in the strength and durability of adhesive bonds, and the range of service environments in which such bonds can operate is being expanded. A wide range of adhesive types is now available, suitable for aluminium alloys, but preference in this work was given to those types with potential for higher temperature service. A major advantage of this technique is that bonds can be made at ambient temperature with curing temperatures below 200°C, thus minimising thermal damage to the aluminium matix. 在2 mM Al-LI(8090)合金板上进行的工作证明了铝MMC的粘合性粘合的潜力。众所周知,这样的合金可以非常活跃,并且有必要进行预处理以促进最有效的粘结。最初的试验研究了使用韧性的丙烯酸和一部分固化环氧粘合剂的使用。 对于加强的丙烯酸试验,使用了三个表面预处理:用三氯噻烷脱脂,用600颗砂砾纸纸磨损和脱脂,以及在存在粘结剂的情况下磨损。对于一部分加热固化的环氧小径,使用了相同的表面处理,除了采用了更合适的粘合剂。在这种情况下,在标本浸入粘合剂中时发生了磨损,因此不使用脱脂。 还使用底漆的结构硝酸酚膜粘合剂以及结构修饰的环氧膜粘合剂以及相同的底漆进行试验。用两种粘合剂制成的标本在177°C下固化1小时,在310 kN.m的压力下-2。所有接头均作为100 x 25 mm的材料条之间的单圈接头,允许关节重叠15毫米(ASTM D -1002-72)。通过使用垫片保持恒定的粘合厚度为0.25 mm,并在固化过程中施加适度的压力。 发现与加强丙烯酸和两部分加热的环氧树脂制成的键对表面预处理非常敏感的结果,在使用粘合剂时获得了最佳结果。值17 m.n m-2和27 Mn.m-2在韧性的丙烯酸和环氧键接头中获得平均断裂应力。氮化酚和环氧膜粘合剂的使用,具有适当的底漆,得出的平均断裂应力值为2和21 mn m ‑ 2。尽管结果很可变,但如果表面预处理优化,则认为可能会进行重大改进。所有故障均具有凝聚力,即裂缝完全包含在粘合剂层内。 尽管使用粘合剂实现了相对较高的强度键,但这些高强度并不一定等于高耐用性。这些关节的长期稳定性和性能尚不清楚。 结论TWI和其他实验室的工作表明,颗粒增强的铝MMC可以通过各种过程加入,尽管许多常规工艺在加入MMC时已呈现出未增强的铝合金的良好建立,这些过程已良好地呈现出新的挑战。在未来,就组成和过程效应而言,需要更好地了解SIC/AL反应。这些材料中关节的质量保证(QA)和非破坏性测试(NDT)也需要解决。亚博网站下载关于关节的环境性能的数据不足,必须在设计师对MMC合金感到满意之前就可以使用此信息,并开始更充分利用这些材料的潜力。亚博网站下载 |