在粉末冶金中,更好地了解粉末在制备、转移和填充模具时的行为是至关重要的。这是因为每一步都会影响成品组件的质量。为了在生产过程中达到高质量和高生产率,工艺和粉末性能应该兼容。

本文分析了四种不同材料的动态流动、体积和剪切特性,并论证了模具填充的有效性如何与几种粉末性能相吻合。亚博网站下载

因此,关于粉末的体积和流动特性的精确数据的可用性使得能够一致地估计模具填充的效率,从而避免了更常见的“试错”方法的需要。

介绍

以下阶段用于制造由金属粉末制成的部件:

- 模具充填-粉末从进料鞋中排出,并允许掉入模具腔中

- 粉末转移-粉末被转移到模具中,并受到一系列的工具运动,以创建一个紧凑的产品,接近最终的形状

- 压实-粉末在模具中被压缩形成一个新体

- 喷射-粉末在压实后从模具中排出

- 烧结—压实后,坯体在还原气氛中烧结

- 零件的加工或尺寸以确保尺寸公差是持续的

特别是,包括压实、喷射和烧结的阶段对最终部件的性能有相当大的影响。更好地了解粉末在制备、模具填充和粉末转移过程中的行为是非常关键的。这是因为这些粉末的密度分布和堆积结构可能会影响后期阶段,影响成品部件的完整性。

粉末流动性和模具填充

许多实验方法已被用于定量粉末流动性与模具填充。这些方法包括:

- 休止角

- Hall流量计和Flodex流量计(通过开口排出所需的质量流量或时间)

- 豪斯纳比和卡尔指数(浇注和抽头容重)

- 剪切单元(量化固结块状固体的屈服强度)

虽然上述方法在某些工艺环境中可能被证明是有用的,但没有一种方法可以预测模具填充时的粉末行为。

影响粉末行为的因素

粉末的行为是复杂的。它受到物理性质和加工设备特性的组合的影响,粉末流动性不能充分地表示为一个单一的值或指标。app亚博体育模具灌装是一个动态的过程,因此任何粉体表征方法都应该密切反映真实的工业情况。

案例研究-钨、铝和玻璃微珠的模具填充行为

本文研究了不同标称尺寸的铝、钨和其他两种玻璃微珠的模填充行为或模填充率。的FT4粉流变仪采用Freeman Technology的方法来表征动态流动、体积和剪切特性。

实验方法

粒径和形态

来自英国马尔文仪器公司的Mastersizer 2000用于确定每种材料的粒径分布。利用JEOL 6340F扫描电子显微镜(SEMyabo214)对颗粒的形貌进行了分析。实验结果如表1所示。

表1.一般粉属性。资料来源:弗里曼科技有限公司

| 材料 |

亚博网站下载材料/粉描述 |

D50(µm) |

形状 |

| (一) |

GL玻璃珠 |

174 |

球形 |

| (b) |

GS玻璃珠 |

68 |

球形 |

| (c) |

颗粒铝粉 |

134 |

不规则的 |

| (d) |

钨粉 |

4 |

角 |

调节粉末

为了获得可重复的数据,粉末应该表现出统一的包装状态。当某种粉末被接受测试时,它有一个独特的历史,受到各种因素的影响,如固结、曝气、离析、振动或结块。为了消除这一历史,“调理”是通过轻轻地置换整个粉末样品,使其松动并轻微通气,使其进入可重复和均质状态。

在测量前,所有用于剪切、体积和动态测试的样品都使用FT4粉末流变仪进行了调整和“标准化”。

测量粉末流动性

弗里曼科技的FT4粉末流变仪是一种通用的粉末测试仪器。剪切头、活塞和刀片等附件可以旋转并同时轴向移动到粉末样品中,同时旋转力和轴向力被量化。两个轴都有几个控制模式,如扭矩、力和速度。除了样品制备外,典型的动态测试、剪切测试和曝气测试都是自动化的,无需操作人员的参与。

使用直径48mm的叶片进行动态测试,将160ml粉末样品转移到50mm孔径的硼硅酸盐测试容器中(见图1a和1b)。使用85 mL样本,整个剪切测试是在一个自动化的、18段、48 mm直径的旋转剪切槽附件中进行的(见图1c)。

图1 a。向下测试模式显示沿整个叶片长度的推土作用。图片来源:弗里曼科技有限公司

图1 b。以最小固结量向上试剪。图片来源:弗里曼科技有限公司

图1 c。剪切样本容器上方的细胞。图片来源:弗里曼科技有限公司

模具填充钻机

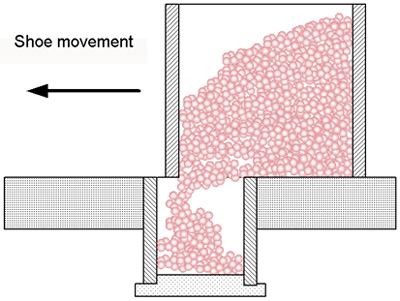

为了模拟商业上可用的模具填充过程(见图2),专门开发了模型模具填充钻机。它由一个固定模和一个机动单元组成,驱动显示在一个稳定的速度从50到300毫米/秒。

图2.模具充型过程示意图。图片来源:弗里曼科技有限公司

本分析中使用的进给鞋为圆柱形,直径为50mm,固定体积为160ml。圆筒模直径为25mm,体积为10ml。

实验在空气中进行,鞋的速度从50到250毫米/秒不等。FT4粉末流变仪用于160 mL样品的条件,这些样品被小心地移到钻机上,以便在模具上移动。转移到模具的质量随后被量化,以确定填充比率。这个过程重复三次,在每个过程中,使用新鲜的处理过的粉末样品。

结果与讨论

粉末流动性

表2总结了最重要的材料特性,本节将进一步讨论这些特性。

表2。粉体在不同状态下的流动特性不同。资料来源:弗里曼科技有限公司

| 测量 |

玻璃GL |

玻璃GS |

铝 |

钨 |

| 碱性流动性能,BFE (mJ) |

1431 |

899 |

3300 |

5964 |

| 稳定指数,如果 |

1.03 |

0.97 |

1.25 |

1.10 |

| 流量指数,FRI |

1.04 |

1.02 |

1.48 |

1.40 |

| 条件容重,CBD (g/ml) |

1.44 |

1.46 |

1.24 |

4.17 |

| 堆积密度,20次压实,(g/ml) |

1.50 |

1.49 |

1.34 |

4.97 |

| 比能,SE (mJ/g) |

3.36 |

2.36 |

4.40 |

6.70 |

| 曝气比,基于“增大化现实”技术 |

49.2 |

56.3 |

171.5 |

26.1 |

粉床上的压降

在2毫米/秒的空气速度,PD15(mbar) |

0.82 |

5.20 |

1.40 |

15.3 |

整合指数CI20个水龙头——因素

相对于BFE哪个流能增加 |

1.31 |

1.11 |

1.43 |

2.32 |

| 音量变化-20次(%) |

4.0 |

2.0 |

7.5 |

16.1 |

- 15kpa直接压力,

压缩率(%) |

2.03 |

2.46 |

3.50 |

11.1 |

| 剪切应力,t2(kPa) |

1.0 |

0.74 |

1.57 |

1.64 |

| 剪切应力,t1(kPa) |

0.52 |

0.39 |

0.88 |

1.02 |

| 无侧限屈服强度UYS (kPa) |

0.28 |

0.13 |

0.45 |

1.09 |

| 内摩擦角(°) |

23.9 |

18.7 |

35.7 |

34.0 |

| 凝聚力,公司(Pa) |

90 |

46 |

120 |

297 |

| 流函数,FFc |

14.0 |

29.3 |

11.6 |

5.53 |

特定的能量(SE)

比能(SE)是衡量粉末在无约束或低应力环境中流动的容易程度的指标。它是根据在一定的、精确的粉末体积内建立特定的流动模式所需的能量计算出来的。在测量过程中,该流型是叶片向上的顺时针运动(见图1b),产生平缓的升力和低应力流。SE是通过移动叶片通过粉末从容器底部到顶部(向上移动)所做的功来计算的。重力在试验中占主导地位,因此为了补偿体积密度的变化,流动能表示为比能,mK/g。

SE主要取决于作用于粒子之间的剪切力。yabo214内聚力通常是低应力环境中最具影响力的特性。样品GS具有最低的SE,表明它在低应力、条件状态下最容易流动。钨具有最高的SE,表明它的粘结性最强。有趣的是,GL比GS具有更高的SE,表明更高的内聚力。

基本流动性能(BFE)

在这样的常规动态测试中,通过推土刀片的作用(见图1a),将粉末向下推至容器底部,从而使以前已定型的粉末得到巩固。

基本流动性能(BFE)值是一个主要参数,对于流动特性的微小变化非常敏感,并具有差异。如表2所示,从5964 mJ钨合金到899 mJ玻璃GS合金的结果不同。

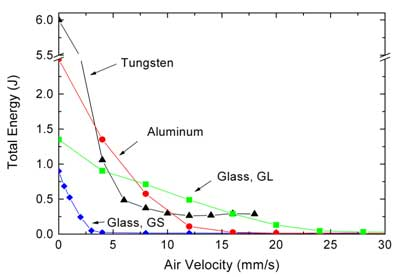

曝气

粉末的流动特性在很大程度上受到空气存在或不存在的影响;当粉末自由移动时,空气是自然添加的。当一种粉末受到曝气时,通常只需要很小的能量就能移动它。曝气比(AR)描述了流动能量的减少。

在粘性粉末中,空气不能渗透到粉末中,因此,形成鼠洞或通道。因此,产生的能量变化是相当小的。粘性较低的粉末允许空气渗透整个大块,导致能量的大幅减少。在某些情况下,几乎所有的颗粒都分离了,导致床层流态化。yabo214粉末对曝气的敏感性与它在重力进料系统中的性能和容积填充等程序密切相关。

在曝气过程中,当暴露于相同的空气速度范围时,四种粉末的作用差别很大(见图3)。铝、GL和GS玻璃珠在特定的空气速度以上流化。由于其渗透性,GL样品需要最高的速度,快速释放空气,需要相当大的空气流量来分离颗粒。yabo214

图3。流动能量如何随空气速度的函数变化。图片来源:弗里曼科技有限公司

较小的玻璃珠,GS,具有低六倍的渗透性,这使得流体化在相对较低的空气速度。因此,与GL相比,少量的夹带空气将大大增强GS的流动性。但是GL会迅速排出大量的夹带空气。

此外,铝粉具有较高的渗透性,需要较高的风速来流化。钨由于渗透性差而不能流态化,如图3所示,其流动能量要求很高。钨颗粒的紧密结合使床层具有粘性,注入的空气形成通道逃逸。yabo214

巩固——它如何影响流动能量

夹带空气的损失和更紧密的包装表明,固结或压实的粉末在重力的影响下不太可能自由流动。将所有四种粉末按20次后,确定它们的固结程度。一些过程(如模具填充)会产生振动,而粉末对这种振动的敏感性是显著的。采用标准动态测试(如在BFE测量中)来确定由于固结而增加的流动能量的水平。

结果如表2所示,钨的正常流动能(BFE)增加了230%,体积减少了16%。相比之下,GS玻璃的能量增加了10%,体积只减少了2%。

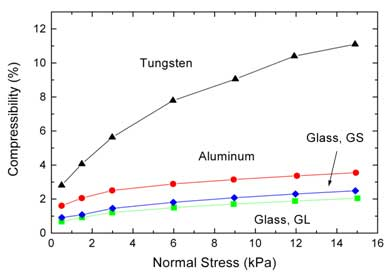

压缩系数

可压缩性可以定义为一种体积特性测量,分析条件样品在逐渐压缩以使夹带的空气逸出时体积的变化。虽然可压缩性不是流动性的直接衡量标准,但它可以表示粉末是自由流动的还是有粘性的。

钨对压缩的敏感性最高(见图4)。GS和GL的压缩性都极低,反映了在低应力条件下颗粒的相对有效堆积。yabo214这可以归因于它们的高渗透性,低黏聚力和球形。

图4。压缩性作为施加的正应力的函数。图片来源:弗里曼科技有限公司

铝粉的可压缩性介于钨粉和玻璃珠之间,因为其不规则的形状和大的颗粒尺寸使其能够在一定程度上重新排列,并使包装更紧密。

磁导率

渗透性是衡量一种材料将流体(在本例中是空气)通过其体积的容易程度。对于粉末而言,影响因素包括物理特性,如粘结性、粒径和分布、堆积密度、颗粒刚度、表面织构和形状。固结应力等外部因素也会通过改变颗粒接触面积和孔隙度产生影响。

颗粒状粉末通常是最具渗透性的,而主要包含30微米以下颗粒的内聚粉末通常是最不具渗透性的。yabo214具有大颗粒和细颗粒的粉末可以形成紧密的包装结构,细颗粒填充颗粒之间的yabo214空隙,从而降低了粉末体积的渗透性。是渗透性决定了在模具填充时夹带空气的排出率。

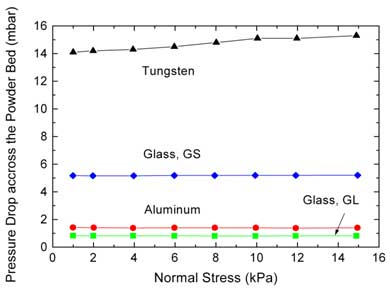

图5描述了在上升的法向应力下巩固粉末时,维持连续的气流(2mm /秒)所需的跨粉床深度的气压差。虽然增加的应力降低了钨的渗透性,但它对其他粉末没有太大的影响,因为它们更大的粒径和更低的可压缩性。

图5。在恒定的2毫米/秒空气速度下,通过粉床的压力降作为外加法向应力的函数。图片来源:弗里曼科技有限公司

GL和粒状铝的渗透性比其他两种样品更强,这种高渗透性归因于它们相对较大的孔隙结构。

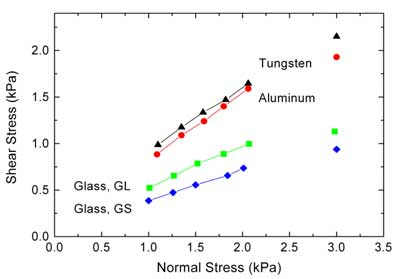

剪切细胞

剪切是粉末的主要流动方式,导致颗粒相互滑动。yabo214高剪切强度意味着更大的流动阻力。与玻璃相比,铝和钨的产量位点相对较高,如图6所示。

图6。剪应力与法向应力之间的关系。图片来源:弗里曼科技有限公司

剪切试验分别在1、1.25、1.5、1.75和2 kPa法向应力下进行,试样预固结至3 kPa法向应力。

得到的粉末的无约束屈服强度或压缩强度决定了从料斗中排出的粉末是否会因为形成稳定的桥而停止。内摩擦角和黏聚力值也可由图6推导出来(参考表2的值)。

在模具填充中,剪切性能是很重要的,因为残留在点胶鞋中的粉末应该在重力的影响下剪切而流入模具,而不能桥接。这些因素将决定在模具填充过程时的质量流量。如果在给定的法向应力下,粉末的内摩擦角和剪切应力较大,则粉末在工艺环境中开始流动时会产生更多的问题。

模具填充行为

条件粉末的模具填充行为

重力充填涉及两个连续的阶段,即粉末从鞋中流出,粉末在模具中沉淀/包装。许多重要的因素,如粉末流动特性,空气从模具中逸出,以及粉末中夹带的空气逸出,都会影响模具填充的比率。

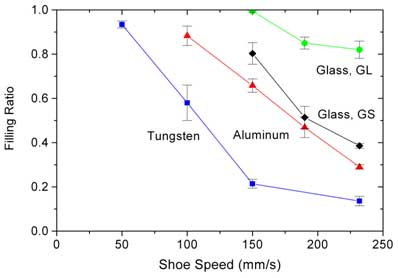

在初步测试中,所有粉末在模具填充之前都经过了调理。根据调整后的堆积密度和填充质量计算出调整后粉末的模具填充比(见图7)。四种粉末的模具填充能力差异很大,GL玻璃的填充能力最好,钨的填充能力最差。钨在最低鞋速下填充良好,但在最高鞋速下填充率低于20%,而GL玻璃仍保持在80%以上。

图7。四种不同粉末在不同鞋速下的模具填充率。图片来源:弗里曼科技有限公司

充气和抽头粉末的模具填充行为

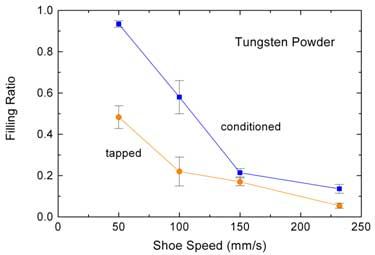

粉末在鞋内的包装状况及其对松密度和空气含量的影响影响着模具的填充性能。为了测量这一点,钨和铝在轻微充气和轻微固结状态下进行了评估。样品以10毫米/秒(钨)和20毫米/秒(铝)充气,然后小心地转移到模具填充装置。

充氧粉末的填充能力最好,固结粉末最差

图8为抽头钨粉的模具填充率。攻丝的影响相当明显,使模具填充率进一步降低50%,容重增加16%。

对“充气”钨进行的单一测量以150毫米/秒进行,与条件数据没有显示任何变化。在钨粉中曝气显然会产生通道,而不会改变床层的填料状态。

图8。研究了不同粉末包装条件下钨粉的模具填充性能。图片来源:弗里曼科技有限公司

粉末性能及灌装性能

总的来说,13流动性并对其他粉末特性进行了量化。对于大多数参数,数值越低,流动性越好,数值越大,流动性越差。曝气比是一个例外,高值表示良好的流动性和曝气。

当比较高度相似的材料时,可获得不同范围的流动性指标特别有用。亚博网站下载由于铝、钨和玻璃球是完全不同的,所以在这个分析中没有必要对所有参数进行量化。

但数据(参见表2)表明,所有参数之间有很好的相关性——钨的最高值和GS玻璃的低值,验证了钨的较差的流动特性。

在230mm /s灌装时,四种粉末的灌装比如图7所示。结果表明:钨的填充率和流动性能最差,铝次之。但玻璃球的数据令人惊讶:GS,小球体,有最好的流属性但劣质充填比率相比,GL的大球体。这是由于GL的最大渗透率。潜在的GL容易放电携入的空气使更彻底的死填充,这是验证通过注意床上崩溃率。

空气是影响重力充型的关键因素,尤其重要。重要的阶段:

(a)充填前粉末的空气含量

(b)粉末从鞋滴入模具时的夹带空气

(c)排出模具粉末中夹带的空气

(d)充液后空气从模具中逸出

虽然前三个阶段直接与前面讨论的粉末的性能有关,但模具体积(d)的排气依赖于模具设计,而不是本分析的一部分。

曝气数据表明空气对流动特性的重要性(a)。由于钨的内聚性和细粒度,钨不曝气。但有趣的是,玻璃球是不同的,因为GS在相对较低的空气添加量下曝气并最终流化,而具有高渗透性的GL需要大量的空气来流化。因此,GS在模具填充时快速充气,使其具有良好的流动性能,但一旦进入模具,它在排出空气时相对较差。

在填充前对粉末进行充气,可以增强流动性能(不包括细粘性粉末),从而改善进入模具的流动性,并提供更高的填充比。固结增加了堆积密度,排除了空气,降低了填充比,并损害了流动特性。

结论

研究量化了三种极其不同的粉末的模具填充性能,并确定了它们与流动性能和其他特性的相关性。一个通用粉测试仪用来测量一组具有决定性结果的详细性质。

粉末性能与模具填充性能之间存在明显的相关性。一般来说,流动能、固结指数、流动速率指数、压缩性、黏聚力、剪切强度、内摩擦角和抗压强度(UYS)较低的粉末充填效果较好。但是透气性同样重要,透气粉末的透气性可能有所改善。这是因为透气性过低可以通气,但也会抑制除气。一种极可渗透的粉末在施加大量空气之前可能不会流化或增加其夹带的空气,但它会迅速脱气。

四种粉末的模具填充性能差别很大;4 μ m钨玻璃最差,174 μ m GL玻璃最好。这是因为GL玻璃微珠具有优异的渗透性和良好的流动性能。黏性较差的4 μ m钨具有较差的渗透率和流动性。

模具填充的性能取决于在点胶鞋中粉末的包装情况。当钨量为4时,固结会显著恶化流动性,并可能导致桥接和零填充。粉末,立即引入空气将提高他们的模具填充能力和流动性的曝气。

综上所述,充模效率可以通过体积和流量特性的数据来估计。在具有挑战性的粉末中,可适当填充粉末,粉末与“好”和“坏”相关的特性可以被量化。随后,可以将最新的配方与这些信息进行比较,并估计它们的模具填充性能。

这些信息已经从弗里曼科技提供的材料中获得,审查和改编。亚博网站下载

有关此来源的更多信息,请访问弗里曼技术.