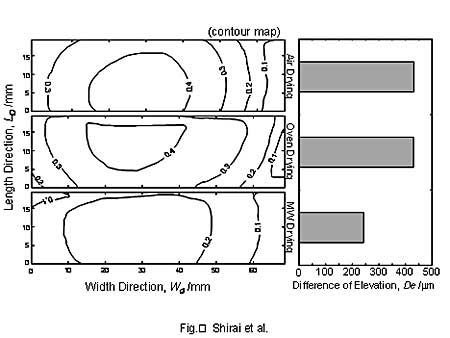

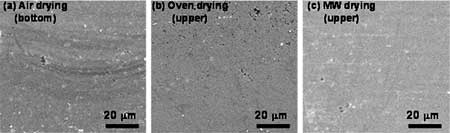

介绍滑移铸造[1-4]是生产传统和/或先进陶瓷的基本技术。滑移铸造的一个主要缺点是需要时间来形成所需的厚度和额外的时间来干燥铸造体。为了缩短干燥时间,必须大幅度提高陶瓷制造速度和提高生产效率。但快速干燥会增加烧结体的翘曲、裂纹、密度分布等缺陷,影响烧结体的性能。 绿色陶瓷零件的常规干燥已经研究了多年,最近由于在胶态过程中使用了超细粉末而变得更加重要[5,6]。随着包装粉粒度的减小,绿态孔隙度的毛细尺寸明显减小。在小于1/5颗粒直径的毛细血管中,水的输送对湿件产生强烈的干燥应力。因此,干燥必须以极慢的速度进行,以便保存完整的块[6]。另一方面,近年来陶瓷干燥技术的进步日益受到刺激,与传统的暖空气对流干燥相比,其他干燥方法变得越来越重要。在此背景下,在陶瓷干燥过程中应用高频干燥的可能性成为人们关注的焦点[7-9]。一些研究涉及预测暴露在微波下的材料升温速率的可能性[10,11]。其他的研究是关于微波干燥的具体加速。 在此之前,我们研究了氧化锌陶瓷中快速微波干燥的滑移铸造体,并将其与传统干燥技术[13]干燥的铸造体进行了特性比较。研究结果表明,微波加热具有快速干燥和干燥体结构均匀的优点。 在这篇报告中,我们讨论了为什么微波加热可以获得在之前的工作中显示的干燥体的结构均匀性,并基于我们的结果检验了微波加热和常规加热下的干燥行为的差异. 实验的程序泥浆制备一种市售的亚微米氧化锌粉末(日规1,Hakusuitech Co., Ltd),平均直径为d50= 0.5μm,用于制备含40 vol%固相和0.32质量%市售nhh的浆料4+聚丙烯酸盐(PAA) (Aron A-6114, Toagosei Co., Ltd)作分散剂。混合后用电动搅拌机(AR-250, THINKY Corp.)搅拌2分钟,用高品质铝球磨悬浮12小时2O3.制备直径5mm的氧化锌浆料。 干燥条件下滑模被浇铸在石膏模具上,形成绿色的身体(20×70×t3)。在将它们从霉菌中取出之前,要用各种干燥方法进行干燥。在烘箱中干燥,绿体在80℃时干燥±3.°放入烤箱(RH 40%)至少24小时。这段干燥期似乎足以蒸发掉所有的游离水和大部分结合水。 在空气干燥中,绿体在室温(25±3.°C, RH 40%),置于培养箱中至少48小时。风干需要较长的时间才能将含水量降低到几乎恒定的值。微波干燥采用微波烘箱(MW-Master, 2.45 GHz,美诺陶瓷有限公司)。采用比例积分微分(PID)控制器控制干燥温度。绿体被加热到80度±3.°在加热速率为2 K/min的条件下,微波加热30 min,所有的游离水和大部分的束缚水在微波炉中迅速蒸发。干燥后,用常规方法烧结生坯。烧结温度为1000°C,升温速率为10 K/min,保温时间为2小时。 Evaluation方法用阿基米德法测定了生坯和烧结坯的密度。采用激光共焦位移仪(LT-9010M, Keyence Corp.)对绿体的翘曲进行了评估。用扫描电子显微镜(SEM, JSM-5600N, JEOL Ltd.)观察了抛光表面的微观结构。 结果和讨论图1中,转载来自我们之前的研究[13]显示了用激光共焦位移计在干燥尸体的下表面检查的翘曲程度。微波干燥时,干燥体的翘曲程度比其他常规干燥方法小。图2中,转载自我们之前的研究[13],显示烧结体抛光表面的SEM图像.风干样品的底部(图2(a))显示出许多大孔隙。风干绿体在长时间的干燥过程中,水分含量出现局部差异,在其底部形成大量孔隙。烘箱干燥时,绿体上部特别是表面出现许多大气孔,如图2(b)所示。在这种情况下,绿体从外部受热,在绿体内部产生温差,自由水从其上表面迅速蒸发,产生许多大孔隙。微波干燥比其他干燥方法得到的气孔数量和大小都要小。孔隙分布均匀。

图1.用不同干燥方法干燥的干燥体翘曲程度[13]。

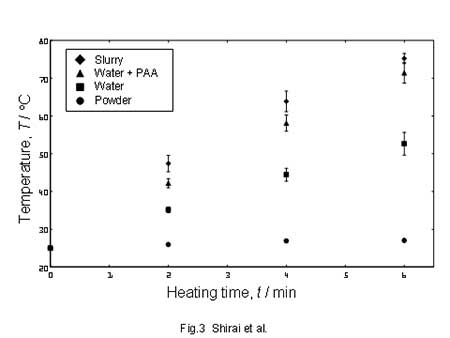

图2.烧结后光面断口的SEM图像;(a)下部空气干燥,(b)上部烘箱干燥,(c)上部微波干燥,分别为[13]。 微波加热与常规加热有着本质的不同。在微波加热中,热量是在材料内部产生的,而不是来自外部热源[8]。一种材料需要有高的介电损耗才能有效地吸收微波。 图3为2.45 GHz、150 W微波源加热ZnO浆体、掺PAA的水、水和ZnO粉的温度-时间曲线。MW辐照6min后,ZnO浆液和掺PAA的水分别达到75℃和71.4℃。氧化锌浆料和掺入PAA的水的温度-时间曲线相似。另一方面,ZnO粉体的温度略有提高至27°C。可见,在微波辐照下,氧化锌粉末对温度的升高没有贡献。在氧化锌浆液中,掺PAA的水比氧化锌粉具有更高的介电常数,可以选择性地加热。将加PAA的水与单水相比,加PAA的水的升温速率高于单水的升温速率,加PAA的水在6min后达到的温度比加水的温度高出近20℃。认为在水中加入少量PAA对微波吸收有重要影响。结果表明,与ZnO粉体相比,PAA在绿化体中具有更高的介电常数,可以选择性地加热自由水和结合水,并且在微波加热下可以有效地蒸发和输送水。 结果表明,由于水分的有效蒸发,微波加热干燥的绿植体内外含水量都很小。因此,微波干燥体的翘曲程度比传统方法干燥体小,烧结体均匀。

图3.在2.45 GHz和150W微波源下加热ZnO浆料、掺PAA的水、水和ZnO粉的温度-时间曲线。 结论采用微波干燥技术对ZnO滑移铸造体进行了快速干燥,并与常规干燥技术进行了比较。微波干燥体的翘曲程度比传统方法干燥时要小。此外,该干燥技术的孔隙数量和大小比其他干燥方法更小。显然,微波选择性加热有助于在干燥过程中绿色体的温度和含水量的均匀性。绿色身体的内外水分干燥,微波加热是非常小的,因为自由和束缚水与PAA绿色身体选择性加热由于较高的介电常数与氧化锌粉末相比,水的蒸发和运输是在微波加热下有效完成的。因此,微波干燥的干燥体翘曲程度比其他常规干燥方法小,烧结体均匀。 参考文献1.“低聚糖醇对氧化铝浆和氧化铝浆的影响”,《中国有色金属学报》(英文版)。陶瓷。Soc。, 86(2003) 755-760。 2.李丽娟,“分散剂对浓铝浆料流变性能的影响”,硅酸盐学报。陶瓷。Soc。, 72(1989) 1622-1627。 3.李志强,“铝锆混合悬浮体的压力过滤和滑动铸造”,《中国机械工程》。陶瓷。Soc。, 21(2001) 2259-2266。 4.N. Omura, Y. Hotta, K. Sato, Y. Kinemuchi, S. Kume and K. Watari, "滑移铸造铝2O3.湿式射流磨浆的制备”,J. Ceram。Soc。日本,113(2005)495-497。 5.Y. Shiraki,“陶瓷扣押过程III”,Gihodo Shuppan,(1980) 39-43页[日语]。 6.魏文昌、谢春林,“超细氧化铝滤饼的干燥动力学研究”,硅酸盐学报。Soc。日本,107(1999)313-317。 7.“一种多孔材料的微波和对流干燥的组合””,干燥工艺。9(1991) 1209-1269。 8.“陶瓷材料的微波加工”,国立台湾大学陶瓷研究所硕士论文。亚博网站下载陶瓷。Soc。公牛。, 68(1989) 376-386。 9.陶艺,“微波干燥动力学之研究”,陶艺。Int。, 21(1995) 207-211。 10.R. Y. Ofoli和V. Komolprasert,“关于电磁场中食物的热模型””,J.食品加工与保鲜,12(1988)219-241。 11.张志强,“一维微波加热的非线性场解”,微波功率与电磁能量,25(1990)3-15。 12.陈志强,“微波-对流干燥技术”,中华民国微波干燥研究所硕士论文。 13.T. Shirai, M. Yasuoka, Y. Hotta和K. Watari,“滑动铸造体的快速微波干燥”,J. Ceram。Soc。日本,114(2006)217-219。 详细联系方式 |