.jpg)

图片致谢:okcm / shutterstock.com

铣削研磨过度代表一个实质性的问题,主要是由于使用低吞吐量离线粒度表征方法。这是一个问题在许多行业,从药品(在产品的成本非常高,和研磨过度会导致低收益率),水泥制造(哪里有一个非常高的吞吐量和密集的能源需求,和研磨过度意味着更高的能源成本和低吞吐量)。

这可以大幅减少使用Insitec,实时进程内粒度分析仪。

案例研究:水泥行业

高吞吐量(通常20 - 150 t / h依赖机),高能量磨削的要求。陶瓷球工厂通常使用一个动态分离器回收粗粒子。yabo214

典型的生产数据

100 t / h通常意味着使用至少100吨的陶瓷球和回收速度约2/3这意味着约300 t / h的水泥磨。非常大的能量需要磨水泥。所需的水泥越细,越高循环率(因此降低产量和吞吐量)和能源成本越高。

磨它所需的细度和能量之间的关系更可能是指数,而不是线性的。因此目的是研磨尽可能接近粗大小不限制以外的规范。

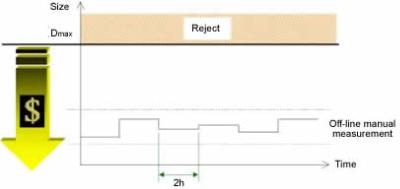

使用人工离线测量粒度分析

人工离线测量一般每2 - 4小时。测量一般是没有高重复性由于变幻莫测的手动取样和操作错误。

在一个公司,样品可以采取任何20个不同的运营商之一!出于这个原因,操作过程相对远离最大规范,防止产品漂流在时间的规范下测量样品。

图1所示。使用人工离线测量粒度分析粒度。

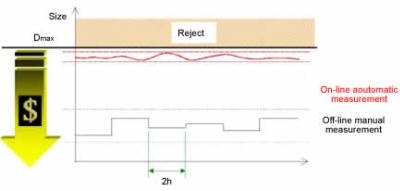

的好处使用在线粒度分析测量

在线粒子大小,自动连续采样和测量将改善大小的可重复性的结果。测量变得更加显著,几公斤的样品现在每小时测量,而不是每个2-4h几克。

激光衍射提供更丰富的信息粒度分布比许多离线测量,进一步加强的核电站运营商视图的过程。所有的这些好处有助于显著增加信心限制测量。现在过程应始终呆在规范,警报可以声音应该超过一组的产品尺寸偏离量。

自动过程控制

进一步改善这种情况,通过一个简单的PID控制回路自动过程控制分类器,或更多高性能MIMO控制器,将进一步加强测量尺寸参数。

在这种情况下,操作员只需要“拨号”所需的产品规格,它是会找到最优的控制器设置。

图2。比较或在线和手动粒度分析测量。

摘要Benef其在线粒度分析和自动化过程控制在水泥处理

如果你现在使用在线粒子大小,也许再加上自动过程控制,为什么呆在远离规范的限制。你的过程不会漂移手动监控流程可能以同样的方式。与在线分级,制造商现在可以负担得起帆接近风和磨接近最大的规范。

虽然这将优化产品,该产品将永远呆在规范和给更加一致的产品以更少的批次变化。研磨过度将会显著减少,导致更高的吞吐量和更低的能源需求。

图3。使用在线粒度测量颗粒大小的比较分析结合自动过程控制和手动粒度分析测量。

.png)

这些信息已经采购,审核并改编自莫尔文Panalytical提供的材料。亚博网站下载

在这个来源的更多信息,请访问莫尔文Panalytical。