塑性加工脆性材料的亚博网站下载像玻璃和陶瓷这样的硬而脆的材料是最亚博网站下载难加工的。越来越多的人要求用各种“脆性”材料生产精确和复杂形状的部件,这导致了对更可控和可重复制造方法的需求。亚博网站下载材料去除过程通常基于金刚石车削或金刚石磨削。一个关键的要求是在加工过程中控制表面完整性的能力,同时最大限度地提高材料去除率和最小化生产成本。重要的表面完整性问题包括表面光洁度、残余应力和局部微断裂/微观结构影响。这对机床和相关工具都提出了艰巨的要求。高精度机床的发展和刀具制备方法的改进。 材料去除过程可以从断裂主导机制或局部塑性变形的角度来广泛考虑。对于脆性材料的常规加工,断裂过程会导致局部的表面损伤,这可能会危及材料的性能亚博网站下载和性能。对于许多应用,这种表面损伤必须通过研磨和抛光过程来消除,这往往是耗时和昂贵的,同时也可能损害精度。为了解决这一问题,人们在“无损伤”或“韧性”加工方面投入了大量的精力。制造高质量表面的能力越来越依赖于诸如延性加工等工艺。对脆性材料的延性加工的基础研究表明,尽管在较低的刀具穿透水平下,利用延性类型的去除机制可以加工硬材亚博网站下载料,并且可以将表面和亚表面损伤降至最低。 韧性模式加工的概念是基于这样的观察:在发生任何断裂之前,脆性材料在刀具-工件界面的一个小控制体积内可以发生局部塑性变形。亚博网站下载Blake和Scattergood提出,断裂起裂具有真实的尺寸效应,因为塑性变形能与变形体积成正比,而断裂能与裂纹表面积[1]成正比。因此,随着变形规模的减小,塑性变形在能量上变得有利,因此存在一个体积,低于这个体积的材料将会塑性变形而不会断裂。这导致了预测“临界切割深度”理论模型的发展,该理论模型被假定为导致脆性断裂的变形体积的函数。 如果要开发有效的加工工艺,预测最佳加工条件和操作参数的安全包络线的能力是必不可少的。为了预测“塑性状态”的加工条件,相当大的努力已经集中在将加工过程中表面和亚表面损伤的发生与准静态压痕联系起来。基于小尺度压痕事件的压痕断裂力学方法可以用来预测刀具/磨料-工件的断裂集。 根据硬度和断裂韧性[2]规范化的变形/断裂图有助于识别断裂开始时的临界载荷。在这个临界载荷下,工具/工件的相互作用是变形控制的,没有观察到断裂损伤。临界载荷的概念可以推广到切屑厚度。当切屑厚度增加时,给定接触情况下的负载也应增加。因此,应该可以将断裂发生时的临界载荷与临界切屑厚度或等效穿透深度联系起来。 Bifano的临界切屑厚度模型[3]采用断裂力学方法,由压痕研究和金刚石磨削试验生成的数据发展而来。触发断裂的临界穿透深度为[2]  (1)

(1)

在哪里 dc裂缝起裂的临界穿透深度是多少 ψ无量纲常数取决于压头几何形状吗 E是杨氏模量吗 根据玻璃延性磨削的结果,将测量值与公式1预测的计算临界深度相关联,计算出ψ的值。向脆性断裂的过渡点可以任意定义为:在[3]磨削过程中,一个表面呈现10%的表面断裂和90%的表观韧性去除。然后给出临界深度:  (2)

(2)

用这种方法预测的不同类型玻璃的临界切割深度,或更准确地说切屑厚度,通常为10 - 100纳米。 金刚石车削Tani等人对BK7玻璃进行了金刚石车削实验,结果表明[4]玻璃的切割到脆性断裂的临界深度实际上小于100 nm。红外光学元件材料的韧性模转换研究主要集中在光学锗和硅上。亚博网站下载Gerchman和McLain在高质量锗上的早期工作,生产出了表面光洁度为5-6 nm Ra[5]的金刚石车削表面。材料去除率(表示为工件每转进给量)为2.5µm/rev,切削深度相对较大,为25µm。 这表明,硅和锗的临界切削深度要比其他玻璃材料的临界切削深度大1到2个数量级。亚博网站下载然而,是刀具的几何形状和材料的力学性能导致了[1]的显著差异。有效切削深度或有效切屑厚度示意图如图1所示,说明了使用常规半径工具时的切削几何形状。切屑截面的有效厚度t是变化的eff如图2所示。当刀具半径(R)远大于工件每转进给量(f)时,最大未切削切屑厚度(t米)受每转进给量的影响最大。这一点尤其重要,因为进给量决定了旋转对称部件的材料去除率,从而决定了总的加工周期时间。 Blake和Scattergood还使用“断续切割法”[1]研究了从韧性断裂到脆性断裂的转变。利用快速刀具伺服器将刀具从工件表面快速缩回,以显示未切割的肩部区域。使用光学显微镜观察该区域,以评估沿肩部从延性骨折转变为脆性骨折的点。了解每一次试验中涉及的加工参数和刀具几何形状,临界切屑厚度(dc),可以计算脆性断裂的起始时间。这证明了“无损伤”表面并不一定是由材料的延展性去除模式产生的。事实上,在硅和锗中发现了韧性模式车削表面是由脆性断裂和韧性模式去除机制的结合产生的。如图1所示。真正的延性模式加工可能只发生在刀具的尖端和临界切屑厚度(dc)可以定义为不传播断裂损伤超出工件的加工表面平面。

|

图1.金刚石加工切割几何[1]。 |

从这个基础方程4可以用来预测最大进给速度(f马克斯),以确保微破裂损伤不会传播到切割面以下。  (4) (4)

在维c关键芯片厚度是y吗c为表面损伤深度,R为刀具半径。这项工作的另一个重要发现是,如图2所示的名义切割深度(d)对临界切屑厚度的影响很小。

|

图2。切屑截面说明切屑厚度[1]。 |

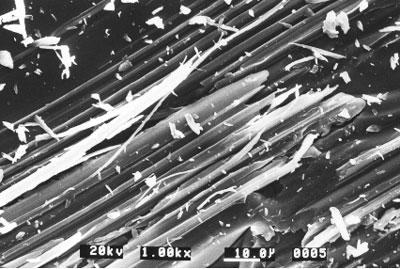

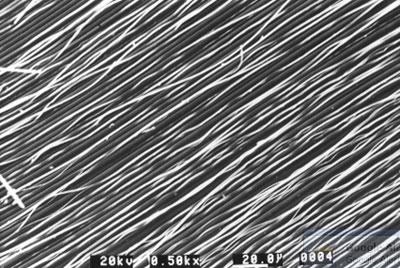

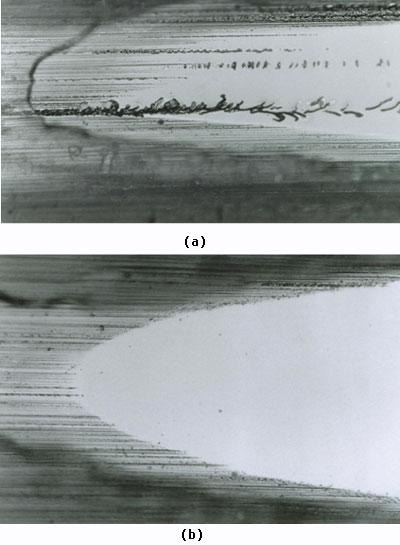

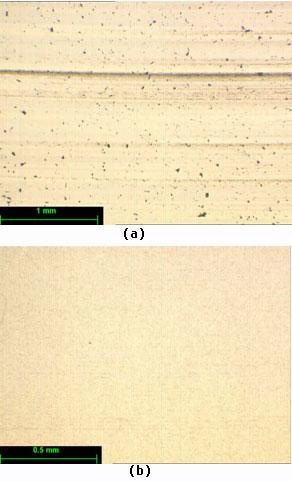

标线试验是一种简单的方法,用于演示金刚石压头滑过表面时的延性/脆性响应。图3和图4说明了钠钙玻璃在使用两种不同负载时的表面外观。图3显示了在0.9 N左右的载荷下从韧性到脆性的转变。图4显示了当荷载降低到0.78 N(低于临界值)时的延性响应。

|

图3.在0.9N[6]的负荷下,钠钙玻璃表面进行标线试验。 |

|

图4。在0.78N[6]负荷下,对钠钙玻璃表面进行标线试验。 |

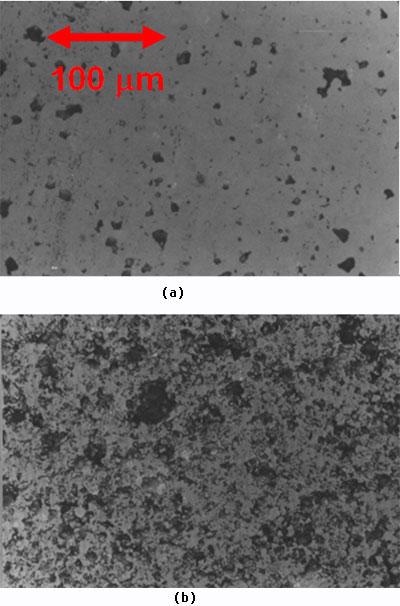

过渡载荷适用于较软的陶瓷,如PZT材料(Hv~300kg/mm)亚博网站下载2)更难识别,因为延性和脆性行为之间的边界更分散,也取决于材料微观结构和成分的局部变化。图5为[6]两种不同加工条件下金刚石车削PZT的表面形貌。这种材料的关键芯片厚度约为170纳米。在这个值之下(图5a),可以观察到延性材料的去除,尽管表面质量是由大块材料特性决定的。如图5a所示的表面表面光泽度为11 nm Ra,但质量受到热压PZT材料内部残余孔隙率的影响。图5b显示了使用远超过临界值的切屑厚度产生的表面,材料的去除是通过断裂主导机制发生的,导致表面粗糙度为240 nm Ra。

|

图5.a) 0.1um的切削深度和进给量,Ra 11nm; b) 4.9um的切削深度和进给量,Ra 240nm[6]。 |

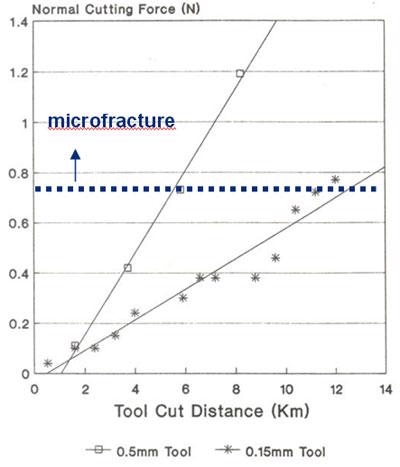

即使当金刚石在延性模式下车削时,切削力也可能高到足以改变工件的材料特性。在PZT中,这可以以结构变化的形式改变材料的铁电性能。x射线衍射技术可以用来评估这种结构效应,使用同步辐射的方法在确定“损伤”[6]的深度方面已被证明是有用的。如图5a所示的例子显示了大约11µm的损伤。 另一个需要考虑的问题是工具磨损。即使在保持切削厚度不变的情况下,刀具磨损也会导致切削力的增加。图6显示了一个例子,说明了当金刚石车削硅[7]时,法向切削力随着总切削距离的增加而增加。在这个例子中,切削力随距离线性增加,观察到在0.75 N左右的力下不会发生微裂纹。在此切削力之上观察到微裂纹。工具半径决定了脆性断裂发生前的总切削长度。这个例子说明了在金刚石车削过程中监测力的必要性,以及通过控制刀具磨损可以获得的好处。大部分与金刚石工具相关的磨损是由于工具尖端发生的机械-化学相互作用造成的。控制工艺的热特性可以大大降低磨损率,并帮助保持力水平低于临界值。

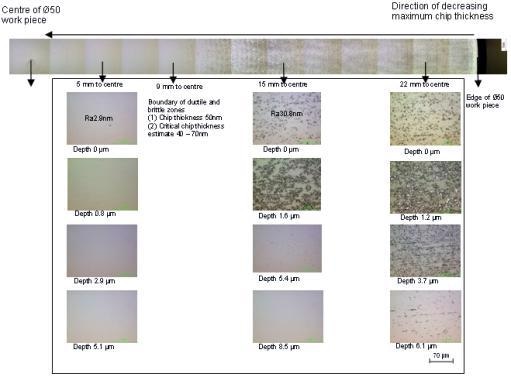

图6。金刚石工具在加工硅时的磨损。 使用现代金刚石车床可获得的表面光洁度在1- 2nm Ra (10- 20nm rt。峰谷)范围内。形状精度能力通常在100 nm峰谷水平光学高达150毫米直径。 磨削过程相比之下,与单点金刚石车削相比,韧性模式磨削工艺能够在经济的去除率下产生光学质量的表面光洁度,而不会造成明显的亚表面损伤。例如,当与高精度机床结合使用时,不需要进一步的精加工操作就可以完成高质量复杂形状光学的研磨,这正在成为一个更接近的现实。 磨削过程可以根据单个磨粒与工件表面的相互作用来考虑。临界载荷可以根据每个磨粒的力来确定,这与切屑厚度有关。该切屑厚度参数取决于磨削区内的主动磨粒数量和材料去除率。确保每个磨粒产生低于临界厚度的芯片的能力,在很大程度上取决于机器的刚度和精度。Namba等人认为,在加工脆性材料时,只要切屑厚度不超过临界值[8],在机器上应用的切割深度在很大程度上可以与去除模式无关。亚博网站下载Stephenson等人使用超硬机床Tetraform C[9 -11]在一系列工件材料上证明了这一点亚博网站下载。 切屑厚度对BK7玻璃磨削的重要性如图7所示。在这个例子中,一个直径50毫米的BK7测试块在5轴Edgetek磨床上使用树脂结合剂金刚石砂轮。工件以5.5转/分的速度旋转,砂轮由外缘向中心横移。因此,切屑厚度从外边缘的最大值到中心的最小值变化。总体表面外观如图7的顶部所示,并说明了在距离中心9mm的位置韧性和脆性之间的急剧转变。亚表面损伤的深度可以通过突出真实缺陷浓度的抛光和蚀刻技术来评估。图7显示了距离工件中心5、15和22毫米处的不同深度缺陷水平的示例。

|

图7。BK7玻璃表面和亚表面损伤表现为延性/脆性转变,在延性磨削状态下亚表面损伤为零。 |

这说明了亚表面损伤的深度是如何随着切屑厚度的减小而减小的。在临界切屑厚度以下没有观察到表面或亚表面损伤。由方程2确定的BK7的临界切屑厚度为40-70 nm(范围是测量硬度和断裂韧性变化的函数)。最大切屑厚度取决于刀具的几何形状、切削深度、切削速度和工作速度,可以用[12]表达式计算  (5) (5)

在哪里Vc是车轮的速度;Vw为工作速度;r为平均切屑宽度与切屑厚度之比;dc为车轮直径;一个e是切割的深度;C活性砂浓度估算为1.0 × 108/ m2用于实验的轮子。的价值r据报在10-20[12]范围内;r在这项研究中被假定为等于10。方程5预测了在延性/脆性边界处的最大切屑厚度为50 nm,这个值与方程2预测的值相似。因此,可以根据临界切屑厚度概念(即每个磨粒的力低于一个临界值)确定韧性磨削条件,并可以产生表面光洁度在1- 3nm Ra范围内的无损伤表面。

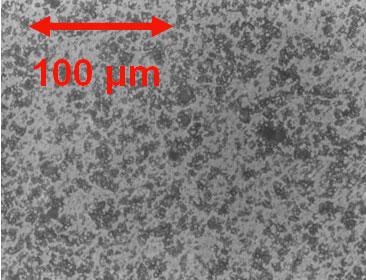

另一个延性磨削的例子如图8所示,它展示了在晶圆面磨床上磨削硅片到表面光洁度低于10 nm Ra的情况。图9显示了经过抛光的锥度部分穿过晶圆边缘,在此部分,晶圆边缘超过了图9a中的临界晶片厚度,导致局部微断裂损伤。图9b显示了延性状态下的无损伤边缘磨削。

|

图8。采用直径为200mm的硅片,表面质量高。 |

|

图9。圆锥截面显示硅片磨边a)局部微裂b)无损伤磨削。 |

根据组成和机械性能的不同,某些陶瓷更难以研磨。PZT就是一个例子,谷物拉出和车轮装载会导致重大问题。图10为3-6µm金刚石树脂结合剂砂轮的PZT表面,进给速度为0.1 mm/s,砂轮速度为30 m/s,切割深度为0.5µm[6]。较差的表面结果表现出大量的晶粒拉出和表面光洁度在250 nm Ra左右。即使选择了小切屑厚度的磨削参数,但由于磨料的切削效率较低,加上PZT对砂轮的加载,磨削力很快就增加了。

|

图10。PZT磨面显示出颗粒拉出,光洁度[6]差。 |

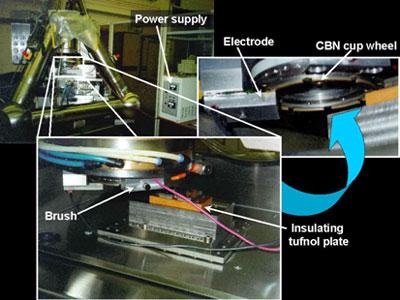

图10中发现的问题是一个突出了磨削过程动态特性的例子。注意修整砂轮,以确保最佳切削条件,但由于砂粒磨损、活动砂粒数量的变化和砂轮加载问题,磨料-工件接触条件不断变化。为了优化磨削加工效率,保持砂轮的最佳状态至关重要。这可以通过砂轮修整技术来实现。 电解过程中修整(ELID)[13]是一项重要的修整技术,已证明该技术适用于细粒度砂轮。中川和Ohmori[13,14]开发的这项技术是Buttner[15]早期研究的延伸。ELID技术确保在研磨过程中保持足够的颗粒曝光。最初,ELID工艺的目标是用于硅晶圆的研磨,但近年来已广泛用于各种陶瓷和金属材料[9,10,13,14]。亚博网站下载 ELID需要金属结合剂砂轮(例如铸铁)、电源、磨削液(电解液)和电极。金属结合轮被制成正极,而负极被放置在车轮表面以下约0.1毫米。磨削液供给在两个电极之间。电解发生在电极之间的间隙,导致金属键的溶解和脆弱的氧化物/氢氧化物绝缘层的形成。当绝缘氧化物层形成时,车轮的电导率降低。在elid磨削过程中,绝缘氧化层被去除,确保进一步的谷物突出和最小的车轮负荷。氧化物的去除导致电流的增加,重复这个过程。图11[13]简要地说明了这一点。克兰菲尔德四面体磨床上的ELID系统的总体视图如图12所示。

|

图11。形成和去除氧化铸铁结合剂,以确保良好的砂粒突出和最小的车轮负荷[13]。 |

|

图12。克兰菲尔德四形磨床ELID系统概况。 |

ELID的一个潜在优点是能够最大限度地减小单个磨粒的切削力,从而提高材料的去除率。图13显示了在Tetraform磨床上研磨Spectrosil 2000玻璃的一个例子。图13a显示了树脂结合剂砂轮磨削后的表面外观,砂轮切割深度为5µm,进给速度为6mm/min。表面损伤明显,表面光洁度仅为15nm Ra。使用ELID(图13b),在切割深度为10µm、进给速度为100 mm/min时,获得了高质量的无缺陷表面,表面光洁度为5 nm。

|

图13。Spectrosil 2000的表面形貌a)树脂结合剂金刚石砂轮,b)带有ELID的铸铁结合剂金刚石砂轮(材料去除率比图13a高出30倍以上)。 |

这些优点也适用于较难的材料的磨削,如PZT。亚博网站下载图14为常规树脂结合剂和ELID金属结合剂[6]的表面形貌。使用ELID可以获得约4-5 nm Ra的表面光洁度,唯一的主要缺陷与原始陶瓷内部的残余孔隙有关。磨削过程中的力测量表明,使用ELID磨削PZT时,每粒力减少了一个数量级以上,这是PZT表面质量大大改善和无颗粒拔出的原因。低磨削力的另一个好处是由于织构效应造成的损伤深度大大降低。XRD测试结果表明,这种类型的损伤只向材料内部扩展了2µm,而树脂磨面和金刚石磨面则分别为6µm和11µm。

|

图14。金刚石磨PZT表面形貌a) ELID b)无ELID[6]。 |

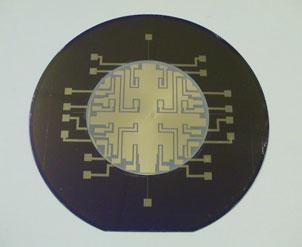

韧性磨削是用先进材料制造新一代零件的一项重要技术。亚博网站下载应用MEMS(微加工机电系统)技术集成一系列传感器、执行器和分布式电子产品,这些产品由难以加工的材料制成,必须对性能和性能进行优化,这是一个重大挑战。亚博网站下载精密加工工艺在这些发展中起着重要的作用。作为一个例子,可以考虑制造基于MEMS的边界层流动分离控制系统,该系统应用于飞机机翼、直升机旋翼和风扇或压气机叶片。图15显示了这样一个系统的组成部分。

|

图15。基于MEMS的边界层流动分离控制系统(与BAE系统公司合作,英国索尔比先进技术中心)。 |

图15显示了精密磨削过程如何与微加工技术集成的例子。从图中可以看出,从底部开始,一块直径为100mm /400µm的硅片与一块直径为50mm /50µm的PZT片、12µm的钛片和另一块50µm的PZT片结合,并配有相应的电极。 与此设备的制造相关的主要挑战是确保硅和PZT晶圆的无损伤研磨和达到必要的并行性。PZT涂层的整体平整度为±1µm,而表面光洁度仅需20 ~ 30 nm Ra,与大多数工业陶瓷相比仍然很好。用其他方法无法达到这种质量的100 μ m厚的PZT层。研磨和抛光的替代方法非常缓慢和昂贵,而厚膜沉积技术不能产生具有必要电活性的材料。 总结金刚石车削和金刚石磨削工艺可用于从脆性材料生成高质量的表面。亚博网站下载通过控制磨削时的切削力或每粒磨削力,可以控制表面微断裂的程度。 根据工件的硬度和断裂韧性特征,从现有模型中估计出损伤发生的临界条件。根据准静态压痕和横冲试验,可以预测适合“韧性状态”加工的加工参数范围。 开发成功的无损伤加工过程的关键问题是保持切削力低于临界值的能力。这通常是困难的,特别是在长周期时间内,由于刀具磨损,往往导致力量水平的增加。当用细砂粒砂轮磨削时,一个进一步的问题是砂轮加载的趋势,这进一步增加了切削力。 为了解决这些问题,ELID可以用来持续修整砂轮,从而在延长的循环时间内保持稳定和最佳的磨削条件。 参考文献1.“锗和硅的塑性加工”,中国机械工程,》杂志上。陶瓷。Soc., 73(1990) 949-957。 2.B。r。罗恩和D。B。马歇尔。硬度,“韧性和脆性:压痕分析”,》杂志上。陶瓷。Soc, 62(1979) 347-349。 3.陈志强,“脆性材料的韧性磨削:实验结果与模型的发展”,《中国机械工程学报》,1998年第9期。亚博网站下载 4.光学玻璃单点转向的优化,SERC(英国)报告第2号G / C 94544.(1987) 5.M. C. Gerchman和B. E. McLain,“金刚石加工锗的光学应用效果研究”,学报,第929卷,(1988),94-96 6.王志强,“铁电陶瓷材料的延性模式加工潜力分析”,清华大学博士论文,(1998)。亚博网站下载 7.肖平,“利用超精密机床加工脆性材料的光学表面”,博士论文,克兰菲尔德大学,(1995)。亚博网站下载 8.杨志刚,“零热膨胀玻璃陶瓷主轴超精密平面磨床”,《CIRP, 38/1(1983)。 9.D. J. Stephenson, D. Veselovac, S. Manley和J. Corbett,“硬钢的超精密磨削”,精密工程25 (2001)336-345 10.“Ni-Cr-B-Si复合镀层表面精密磨削的研究”,北京大学学报(自然科学版)。机床与制造,42(2002)357-363。 11.D. J. Stephenson, J. Corbett和J Hedge,“使用四形概念的超精密磨削”,磨具杂志,2002年2月/ 3月,(2002)12-16 12.M. C. Shaw,《磨料加工原理》,牛津大学出版社,英国,(1996) 13.H. Ohmori,“超精密镜面电解修整磨削技术”,JSPE, 26亿美元(1992年)。 14.H.Ohmori和T. Nakagawa,“在ELID精密磨削中利用非线性条件制造硬材料部件”,CIRP年报, 46[1](1997) 261-264。 15.A. Buttner,“钢磨用金刚石砂轮的电解修整”,印尼盾(1969), 205-208。 详细联系方式 |