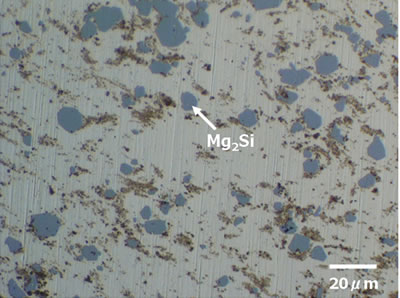

介绍为了减少空气污染和节约能源消耗,应用镁合金,具有低密度1.8 kg/m3.,由于它们对减少惯性的贡献,是非常有利的。但镁合金的耐磨性和硬度较低,容易与基体材料发生粘接或卡接现象。亚博网站下载基体中不含自润滑剂。在前人的工作中,采用原位生成镁基复合材料2采用镁合金元素混合物和硅粉[1],通过固相反应法制备了硅分散体。毫克2Si具有350~700 Hv的高硬度、120 GPa的高杨氏模量和1.9 kg/m的低密度3.(2、3)。本研究报告了这些镁复合合金在潮湿条件下的摩擦学性能,即在润滑油中进行的磨损试验。特别是镁的作用2研究了硅含量对复合材料摩擦系数的影响。 实验以平均粒径为112 μm、纯度为99.9%的纯镁粉和平均粒径为199 μm的AZ31 (Mg-3Al-1Zn/质量%)合金粉为基体材料。亚博网站下载Si和SiO2用平均粒径分别为22和21 μm的粉末制备Mg2如果通过与上述基质原料固相反应。亚博网站下载在后者中,不仅是Mg2[4]脱氧法合成了Si和MgO。每一种粉末的元素混合物,其Si含量为0 - 10%,SiO含量为0 - 10%2分别为0 ~ 8质量%,采用常规冷压实,外加压力为600 MPa。毫克2在氮气气氛下,在853 K下加热240 s,生粉之间形成Si。由于镁的形成,加热温度由差示扫描量热仪(DSC)决定2硅伴随放热。绿色坯体加热后,立即通过热锻或热挤压固结成全密度。前者是在573 K加热的模具中对坯体施加800 MPa的压力。在挤压比为26、模具温度为673 K的条件下,制备了直径为8.2 mm的镁合金复合材料。在室温下测定了复合材料的极限抗拉强度(UTS)、屈服应力(YS)和伸长率。采用销盘式磨损试验设备进行了摩擦性能评价。app亚博体育采用S35C碳钢作为圆盘试样。销钉和盘试样沉入机油10W30中。滑动速度为1m /s,并以1n /s的梯度逐步加载至500N。计算了磨损试验时的摩擦系数。对试验后各试样的滑动面及其粗糙度进行了光学观察。 结果和讨论结构分析和微观结构图1为热锻镁复合材料在Si (a)和SiO2 (b)作用下的x射线衍射(XRD)图。yabo214图1 (a)为Mg2硅峰,但没有硅峰。Mg的峰值强度2随着原料中硅颗粒含量的增加,硅含量增加。亚博网站下载yabo214对每个锻件的DSC分析表明没有放热,即没有合成Mg2如果在加热。因此,Si颗粒与镁粉完全反应生成Myabo214g2Si,它分散在基体中。图1 (b)也表明了合成Mg的相同结果2Si和MgO,当使用SiO时2粒yabo214子。图2为含Mg的AZ31热挤压复合材料的光学组织2Si分散体,采用az31 -7.5质量%Si混合物作为输入材料。亚博网站下载由于Mg的固相合成过程中没有明显的粗化,它们在基体中分布均匀,平均粒径与Si颗粒几乎相同yabo2142如果分散体。

|

图1所示。原位生成镁的热锻镁复合材料的XRD谱2如果分散体。 |

|

|

图2。热挤压镁基复合材料的光学组织毫克2采用az31 -8质量%Si单质粉末制备Si分散体。 |

机械properties的米agnesiumcomposite一个lloys图3显示了镁基复合材料的UTS和YS与Si或SiO含量的关系2.随着添加剂含量的增加,UTS和YS逐渐增加。说明镁对复合材料的分散增强作用2Si或毫克2Si /MgO是有效的,因为,如上所述,它们是细而均匀地分散在基体中。

|

图3。UTS镁基复合材料的相关性研究毫克2Si分散在Si或SiO上2原材料的含量。亚博网站下载 |

摩擦学的properties的米agnesiumcomposite一个lloys图4显示了含Mg的镁复合材料的摩擦系数(μ)与外加载荷的关系2如果分散体。在施加小负荷的初始阶段,直到250 N左右,每一种镁复合材料的μ值都是减小的,但随着负荷的增加,μ值又再次增大。这相当于“Stribeck图”,这意味着μ值与润滑油的粘度和施加载荷的反比成正比,在潮湿条件下的摩擦学行为。初始阶段μ值的降低是由于销钉和圆盘试样之间存在一层厚厚的油膜。摩擦扭矩也很大程度上取决于打破它们的力,换句话说,润滑油的粘度。在增加施加载荷时,接触表面之间的润滑油被去除,薄油膜减少摩擦扭矩。即在施加小载荷的初始阶段,弹流润滑(EHL)主导着摩擦机制。但当施加载荷超过250 ~ 400 MPa时,各摩擦系数再次增大。这是因为两个试样之间的机械接触发生在油膜破裂或去除之后。其中,含硅量为10%的镁基复合材料的摩擦系数随载荷的增大而增大;例如在250牛。这意味着与其他复合材料相比,润滑油膜容易破裂。也就是说,毫克2Si分散体从销试样的滑动表面突出,似乎影响了油膜的破裂。

|

图4。磨损试验中摩擦系数随外加载荷、Si含量0% (a)、2.5% (b)、5% (c)和10% (d)的变化。 |

此外,图5显示了500n加载时μ值随原料硅含量的变化。亚博网站下载它与Mg成比例增加2如果内容。一般情况下,增加μ值有两个因素;一种是硬颗粒冲击或犁削引起的磨料磨损,另一种是粘着或卡住现象引起的粘着磨损。通过对滑动表面损伤的观察,可以探讨什么是主导因素,即明确磨损机理。图6为磨损试验后各试件损伤表面的光学观察结果。每个销钉试样的滑动表面都有轻微的磨粒磨损痕迹。然而,圆盘试样的损伤程度各不相同。很明显,由于耕作磨损造成的损坏面积(被销钉试样侵蚀的痕迹)随着硅含量的增加而增加。此外,如图7所示,随着硅含量的增加,现场监测的总磨损也会增加。也就是说,Mg的进攻和耕种2Si弥散体从销钉试样表面突出,增加了计数器材料的磨损。亚博网站下载考虑到这些结果,图8展示了镁合金复合材料在使用过程中的磨损机理2硅在潮湿条件下分散。大载荷下的摩擦系数增大是由于Mg的犁削引起的磨粒磨损所致2EHL条件下销钉试样的Si弥散体,其显微硬度约为600 ~ 700 Hv,远高于S35C低碳钢计数材料100 ~ 120 Hv的硬度。

|

图5。湿条件下500N时的平均摩擦系数与原料Si含量的关系亚博网站下载 |

|

图6。针刺试样滑动表面的光学观察2Si)和s35counter材料下油润滑亚博网站下载;Si含量为0% (a)、5% (b)和10% (c)。销,降低;磁盘)。 |

|

图7。镁基复合材料中Si含量对试样总磨损的影响。 |

结论研究了以Mg-Si或Mg-SiO2元素粉为原料,经固相反应合成的Mg2Si分散体镁复合材料的力学性能和摩擦学性能。由于分散性增强,复合材料的UTS随Si含量的增加而增加细镁效应2硅颗粒均yabo214匀地分布在基体中。随着Mg含量的增加,复合材料与S35C反相材料的摩擦系数增大2在润滑油中进行磨损试验时的硅含量。这是因为Mg是硬的2硅弥散体侵蚀计数器材料的表面。 确认非常感谢武藏理工学院(现为东宝钛业有限公司)研究生村松先生的实验帮助。这项工作是由日本神奈川科学技术学院(KAST)资助的。亚博老虎机网登录 参考文献1.“镁基复合材料与固体合成Mg2Si分散体”,材料科学与工程,2017,36(5):576 - 576。反式。44(2003) 611 - 618。 2.王志刚,“铝合金的结构与性能”,台北,民国89年。 3.“由机械摩擦产生的纳米晶体材料的合成和结构:综述”,纳米结构。亚博网站下载板牙。2(1993) 109 - 129。 4.k . Kondoh h . Oginuma大肠汤,郎t Aizawa“固态合成Mg2Si Mg-Si混合粉”,板牙。反式。42(2001) 1293 - 1300。 联系德泰ls |