介绍GydF4y2Ba整体陶瓷用于结构部件的主要缺点是它们的脆性和低可靠性。GydF4y2Ba即使对于具有高韧性的整体陶瓷,尚未实现宏观弹性[1]。GydF4y2Ba使用这种材料的设计必须基于弹性应力亚博网站下载,结合最薄弱环节的缩放和极值统计。GydF4y2Ba连续纤维增强陶瓷基复合材料(CMCs)是专门定制的,因此裂纹-尾流过程导致高抗断裂材料[2-4]。亚博网站下载GydF4y2Ba分布的基体开裂和由此产生的纤维桥接使应力在应变集中点周围重新分布,提高韧性和可靠性。GydF4y2Ba值得注意的是,非弹性应变消除了应力集中和缩放效应,使设计程序类似于金属[1,2]。GydF4y2Ba 为获得较高的断裂韧性和抗热震性能,碳纤维增强碳化硅基复合材料(SiC/SiC)采用弱界面设计,如碳纤维增强碳化硅基复合材料(SiC/SiC)的界面。GydF4y2Ba弱界面会导致裂纹沿界面偏转,允许完整的纤维连接裂纹面。GydF4y2Ba然而,虽然使用弱界面可以提高断裂韧性和抗热震性能,但它可能与高温下的蠕变和疲劳性能不相容,这就需要强界面来抵抗孔洞的形核和生长。GydF4y2Ba因此,有必要研究其应用的CMC的循环疲劳和蠕变。GydF4y2Ba 研究发现,室温下的疲劳极限可高达极限拉应力(UTS)的80%[5,6]。GydF4y2BaO.ne of the mechanism responsible for the enhanced microstructural damage during fatigue in SiC/SiC appears to be related to the wear along the sliding fiber-matrix interface, which may lead to fiber damage (e.g., carbon fiber) and lower its failure stress [5,6].在室温下,复合材料的疲劳强度较高,但随着测试温度的升高,即使温度低于纤维蠕变的温度,其疲劳强度也会随之降低。GydF4y2Ba 在本文中,提出了一些新的实验结果以显示耐损害CMC的机械特性。GydF4y2Ba并根据研究结果,提出了改进cmc性能和扩展应用的几点建议。GydF4y2Ba 实验GydF4y2Ba本研究中使用的复合材料是通过化学蒸汽浸润(CVI)和Al处理的SiC / SiCGydF4y2Ba2GydF4y2BaO.GydF4y2Ba3.GydF4y2Ba/ al.GydF4y2Ba2GydF4y2BaO.GydF4y2Ba3.GydF4y2Ba通过浆料糊和烧结处理[7-15]。GydF4y2Ba使用金刚石切割工具从面板加工拉伸试样。GydF4y2Ba单调拉伸、蠕变和循环疲劳试验的光滑试样宽度为10 mm,厚度为3 mm[7,8]。GydF4y2Ba用双切口试样研究切口敏感性[15]。GydF4y2Ba 所有的机械试验都是通过伺服液压试验系统在氩气或空气中进行的。GydF4y2Ba在20 Hz的正弦加载频率下进行疲劳试验。GydF4y2Ba疲劳试验的应力比(R)为0.1,其定义为最小应力与最大应力的比值。GydF4y2Ba蠕变试验是在恒定荷载下进行的。GydF4y2Ba蠕变应变是通过接触引伸仪(MTS Model 632.53-F71, MTS System Corporation, Minnesota, USA)直接从试样的应变长度测量的,其测量范围为±2.5 mm,超过其应变长度25mm。GydF4y2Ba采用50 MPa/s的反复卸载-再加载速率,测量蠕变过程中的模量变化。GydF4y2Ba在开始蠕变或循环疲劳试验之前,使样品在高温下在高温下浸泡30分钟。GydF4y2Ba用光学显微镜和扫描电镜对断裂试样进行了观察。GydF4y2Ba 结果和维GydF4y2BaiscussionGydF4y2Ba单调紧张GydF4y2BaSiC/SiC复合材料的拉伸应力应变结果表明,线弹性变形后,在70mpa应力下发生非弹性变形,如图1所示。GydF4y2BaSiC/SiC在高温下的抗拉强度和塑性均高于室温下的[5]。GydF4y2Ba认为弱界面有利于防止纤维断裂,提高强度和延性。GydF4y2Ba

|

图1。GydF4y2Ba氩气中的SiC / SiC复合材料中的拉伸应力 - 应变曲线和氩气高温。GydF4y2Ba |

利用复合材料的最大拉伸总应力,GydF4y2Baσ.GydF4y2BaGGydF4y2Ba铜GydF4y2Ba。GydF4y2Ba在这里,最大的总压力被定义为:GydF4y2Ba  (1)GydF4y2Ba

(1)GydF4y2Ba

式中F*cu为最大拉伸载荷,2W为试样宽度,t为试样厚度。GydF4y2Ba图的情节GydF4y2Baσ.GydF4y2BaGGydF4y2Ba铜GydF4y2Ba与a / w(a是notch长度)显示GydF4y2Ba图2GydF4y2Ba。GydF4y2Ba由于复合材料的拉伸最大应力与应变长度有关,因此采用应变长度为40 mm,应变宽度为20 mm的试样所获得的强度作为抗拉强度,GydF4y2Baσ.GydF4y2Ba铜GydF4y2Ba。GydF4y2Ba该测量长度与双边缘缺口(DEN)样本相同。GydF4y2Ba如果复合材料表现出完全的陷波丝不敏感,则GydF4y2Baσ.GydF4y2BaGGydF4y2Ba铜GydF4y2Ba与a/W的关系,GydF4y2Ba  (2)GydF4y2Ba

(2)GydF4y2Ba

|

图2。GydF4y2Ba槽口长宽比,GydF4y2Ba一种GydF4y2Ba/GydF4y2BaW。GydF4y2Ba |

虽然数值比较分散,但两个加载方向的关系均符合式(2)所预测的直线关系,说明了复合材料的缺口钝感特性。GydF4y2Ba 试件加载后的断口形貌观察GydF4y2Baθ.GydF4y2Ba= 0.GydF4y2Ba0.GydF4y2Ba方向表明断裂路径在缺口尖端之间终止,尽管路径不是直的(如箭头所示)。GydF4y2Ba此外,来自凹口尖端的大伤害区在样本的韧带区域中蔓延。GydF4y2Ba在拉伸应力-应变曲线上出现较大的非线性可能是由于这个大损伤区[15]的扩展造成的。GydF4y2Ba 的复合GydF4y2Baθ.GydF4y2Ba= 45.GydF4y2Ba0.GydF4y2Ba离轴加载也显示完全缺口不敏感。GydF4y2Ba断裂路径与缺口的存在无关,而且断裂路径明显地向加载轴倾斜(如箭头所示)。GydF4y2Ba在该负载下的复合材料的凹口不敏感行为是相当合理的,因为样品的失效发生独立于凹口的存在,即裂缝路径与凹口无关。GydF4y2Ba在贯穿厚度方向上,在测试的样品中清晰可见编织织物片之间的剪切衰竭,并且该破坏行为与在未缺陷的样本中观察到的这种失败行为非常相似。GydF4y2Ba 疲劳和蠕变GydF4y2Ba室内和高温下的循环疲劳寿命如图3所示。GydF4y2Ba在1000°C下的应力寿命曲线可分为三个阶段。GydF4y2Ba一个是低周期(<10)GydF4y2Ba4.GydF4y2Ba其中,疲劳寿命的应力指数较高,室温与高温之间的疲劳寿命没有显著差异,但后者的曲线斜率似乎更高。GydF4y2Ba第二阶段是在1000℃时,当应力低于180 MPa时,疲劳寿命急剧下降。GydF4y2Ba室温下没有第二个制度。GydF4y2Ba这意味着第二种状态取决于温度。GydF4y2Ba这将在后面讨论。GydF4y2Ba第三种状态的疲劳极限由其以下的试样定义,其寿命超过10年GydF4y2Ba7.GydF4y2Ba循环。GydF4y2Ba1000℃时的疲劳极限仅为75 MPa,约为UTS的30%。GydF4y2Ba室温下的疲劳极限为160 MPa(约UTS的80%)。GydF4y2Ba

|

图3。GydF4y2Ba研究了SiC/SiC复合材料在室温和高温氩气环境下循环疲劳的最大应力随循环次数与失效的关系。GydF4y2Ba |

虽然在1000℃时的疲劳极限和比例极限均高于室温,但在1000℃时的疲劳极限远低于室温。GydF4y2Ba这意味着疲劳极限与单调拉伸强度不成正比。GydF4y2Ba这一点对于复合材料的设计是重要的,因为单调强度对于设计高温应用的cmc是没有用的。GydF4y2Ba 在室温下复合材料的疲劳极限远高于基质裂化的应力。GydF4y2Ba这意味着复合材料在疲劳极限应力下避免了循环疲劳过程中首次加载引起的基体裂纹的非稳态扩展。GydF4y2Ba换句话说,在第一负载上形成的基质裂缝可以繁殖,并且矩阵的微裂纹可以持续超过数千次循环,但它们最终在后来的循环载荷期间被捕并保持静止。GydF4y2Ba纤维桥接通常被认为是造成这一现象的主要原因,因为桥接力降低了裂纹尖端的应力强度。GydF4y2Ba当应力超过疲劳极限时,疲劳断裂发生循环,模量随循环次数减少。GydF4y2Ba裂纹数目的增加和裂纹长度的增加均可引起模量的降低。GydF4y2Ba因此,任何因素(循环加载、高温蠕变、氧化等)都可能导致试样模量(寿命)的降低,如果它能增加裂纹数量或裂纹长度。GydF4y2Ba 现有的理论和实验大多适用于单向纤维增强复合材料。GydF4y2Ba对于2D编织SiC / SiC复合材料,基本元素为0°束,90°束和孔隙。GydF4y2Ba因此,在解释力学性质时必须考虑它们的相互作用。GydF4y2Ba 在初始施加蠕变载荷期间发生基质微裂纹,因此基质裂缝的光纤桥接总是操作纤维的蠕变率高于或低于矩阵。GydF4y2Ba在裂纹桥接机制中,基体裂纹扩展速率是由裂纹长度的增加伴随着桥接裂纹的纤维数量的增加而决定的。GydF4y2Ba这一直持续到一个稳定状态,产生的竞争,随着裂缝长度的增加,产生更多的桥接纤维和这些纤维的断裂或蠕变,更多的应力转移到他们GydF4y2Ba增加GydF4y2Ba裂纹张开GydF4y2Ba位移。GydF4y2Ba因此,桥架纤维对复合材料蠕变行为的抗蠕变电阻的影响很重要。GydF4y2Ba 模量改变GydF4y2Ba和微观损伤GydF4y2Ba

本文报道了单向和层状陶瓷复合材料在室温和高温循环疲劳过程中模量的逐渐退化。GydF4y2Ba已经表明,在疲劳负荷下,CMC的逐渐损伤生长伴随模量减少。GydF4y2Ba为了了解疲劳和蠕变期间的损伤演化和降解机制,测量了杨氏的模态。GydF4y2Ba图4显示了应力应变滞后回路的演化。GydF4y2Ba斜率减小,环的宽度减小GydF4y2Ba随周期。GydF4y2Ba

|

图4。GydF4y2Ba在1300℃时,SiC/SiC复合材料在空气中最大应力为120 MPa时疲劳过程中滞后环的演变。GydF4y2Ba |

前者表示模量的减小,后者表示界面滑动阻力的减小。GydF4y2Ba磁滞回线沿应变轴向右移动,这被称为由于随时间变化的变形(如蠕变)引起的棘轮。GydF4y2Ba通过从线性部分在第一加载与循环期间由线性部分的值标准化的模量如图5所示。GydF4y2Ba当应力≥120 MPa时,模量在10个循环内迅速下降,然后逐渐下降,最后快速下降直至断裂。GydF4y2Ba在应力≤10时GydF4y2Ba5.GydF4y2BaMPa,模量恒定,可达10GydF4y2Ba4.GydF4y2Ba循环,然后单调减小。GydF4y2Ba在75 MPa下,模量是恒定的,可达10GydF4y2Ba7.GydF4y2Ba停止测试的循环。GydF4y2Ba当模量降低到原始值的20-40%时,试件发生断裂。GydF4y2Ba

|

图5。GydF4y2Ba在1300℃时,SiC/SiC复合材料在不同应力下的疲劳过程中,杨氏模量发生了变化。GydF4y2Ba |

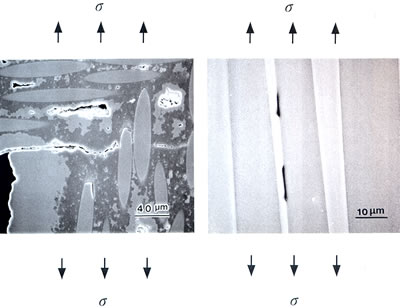

蠕变和疲劳裂缝总是在纤维束之间的大孔隙中找到(图6)。GydF4y2Ba当裂缝满足0°纤维时,发生纤维之间的界面和矩阵之间的剥离。GydF4y2Ba0°纤维桥裂纹面,因此将裂缝尖端处的驱动力降低为一般桥接机构。GydF4y2Ba

|

图6。GydF4y2Ba1300℃时SiC/SiC复合材料的裂纹GydF4y2Ba |

结论GydF4y2Ba对复合材料的单调拉伸、疲劳和蠕变进行了研究。GydF4y2Ba不弹性变形导致凹口尖端的应力再分布,结果,CMC中的凹口不敏感性和小缩放效果很少。GydF4y2Ba然而,高单调强度并不意味着在高温下随时间变化的性能(疲劳或蠕变)也很有前景。GydF4y2Ba蠕变和界面摩擦控制高温循环疲劳寿命。GydF4y2Ba 确认GydF4y2Ba我们非常感谢日本名古屋日本精细陶瓷中心美津野博士和小川S.先生的建议和帮助。GydF4y2Ba 参考GydF4y2Ba1.GydF4y2Ba高强陶瓷的研究进展[j]。陶瓷。SOC。,GydF4y2Ba73GydF4y2Ba(1990) 187 - 206。GydF4y2Ba 2.GydF4y2Ba张志强,“脆性基复合材料的力学性能”,复合材料学报。Sci,GydF4y2Ba29GydF4y2Ba(1994)3857-3896。GydF4y2Ba 3.GydF4y2Ba王志强,“陶瓷基复合材料的疲劳性能研究”,金属学报。板牙。GydF4y2Ba43GydF4y2Ba(1995) 859 - 875。GydF4y2Ba 4.GydF4y2Ba王志强,“高温工程陶瓷及其复合材料的设计与寿命预测”,材料工程,2018,GydF4y2Ba45GydF4y2Ba(1997)23-40。GydF4y2Ba 5.GydF4y2Ba朱s ., M. Mizuno, Y. Sakaida, Y. Kagawa, M. Watanabe,“SiC/SiC复合材料在室温和高温下的循环疲劳行为”,J. Am。陶瓷。SOC。,GydF4y2Ba79GydF4y2Ba(1996) 3065 - 3077。GydF4y2Ba 6.GydF4y2BaS.朱,M. Mizuno,Y.Kagawa,J.Cao,Y.Nagano和H.Kaya,高温SiC纤维/ SiC复合材料的蠕变和疲劳行为“Mater。科学。eng。,GydF4y2BaA225GydF4y2Ba(1997) 69 - 77。GydF4y2Ba 7.GydF4y2BaS.朱,M. Mizuno,Y.Nagano,J.Cao,Y.Kagawa和H. Kaya,“高温增强SiC / SiC复合材料的蠕变和疲劳行为”,J.IM。陶瓷。SOC。,GydF4y2Ba81GydF4y2Ba(1998)2269-2277。GydF4y2Ba 8.GydF4y2BaS. Zhu, M. Mizuno, Y. Kagawa, J. Cao, Y. Nagano,和H. Kaya,“Hi-Nicalon的蠕变和疲劳行为GydF4y2BaTMGydF4y2Ba- 在高温下加强碳化硅复合材料,“J.AM。陶瓷。SOC。,GydF4y2Ba82GydF4y2Ba(1999) 117 - 128。GydF4y2Ba 9.GydF4y2Ba朱s., M. Mizuno, Y. Kagawa, Y. Mutoh,“SiC纤维增强碳化硅基复合材料的单向拉伸、疲劳和蠕变行为研究进展”,《中国机械工程》,Sci。科技。GydF4y2Ba59GydF4y2Ba(1999)833-851。GydF4y2Ba 10.GydF4y2Ba朱世军,“纤维增强陶瓷的疲劳和蠕变特性”,材料科学与工程,GydF4y2Ba38GydF4y2Ba(1999) 420 - 424。在日本。GydF4y2Ba 11.GydF4y2Ba金内子,S. Zhu, Y. Ochi, T. Ogasawara, T. Ishikawa,“频率对Tyranno纤维增强SiC复合材料疲劳行为的影响”,陶瓷。Eng。科学。Proc。GydF4y2Ba22GydF4y2Ba(2001) 553 - 560。GydF4y2Ba 12.GydF4y2Ba朱淑君,“介电性能在连续纤维陶瓷基复合材料非接触损伤检测中的应用”,陶瓷。Eng。科学。Proc。GydF4y2Ba22GydF4y2Ba(2001)717-724。GydF4y2Ba 13.GydF4y2BaT. ogasawara,T.Ishikawa,Y. Ohsawa,Y.Ochi和S.朱,Zhu,正交3-D织造毒素ZMI纤维/ Si-Ti-C-O基质复合材料的拉伸蠕变行为和热稳定性。陶瓷。SOC。,GydF4y2Ba85GydF4y2Ba(2002)393-400。GydF4y2Ba 14.GydF4y2BaY.Miyashita,K.Kanda,S.Zhu,Y.Mutoh,M.Mizuno和A. Mcevily,“施工中的疲劳损伤过程”,在房间中的SiC / SiC复合材料和升高的温度介绍“。J.疲劳,GydF4y2Ba24GydF4y2Ba(2002)241-248。GydF4y2Ba 15.GydF4y2Ba刘伟华,朱世杰,朱世杰,“铝的拉伸损伤演化与缺口敏感性GydF4y2Ba2GydF4y2BaO.GydF4y2Ba3.GydF4y2Ba纤维ZROGydF4y2Ba2GydF4y2BaMatrix Minicomposite加固AlGydF4y2Ba2GydF4y2BaO.GydF4y2Ba3.GydF4y2Ba基复合材料”,母亲。科学。eng。,GydF4y2BaA325GydF4y2Ba(2002) 406 - 414。GydF4y2Ba 联系方式GydF4y2Ba |