介绍在先进的结构陶瓷中,氧化铝具有优异的熔化温度,高耐磨性和化学稳定性。然而,它具有比诸如氮化硅和碳化硅的其他结构陶瓷的弯曲强度和断裂韧性的较低值。提高了裂缝韧性或强度等机械性能改善的研究。该方法已经尝试控制诸如晶粒尺寸和晶界相[1,2]的微观结构,或添加次生相(例如,球形颗粒,血小板,纤维或晶须)[3,4]。yabo214特别是,据报道,纳米碳化硅颗粒增强氧化铝复合材料改善了力学性能,如弯曲强度(350- 1050 MPa)和断裂韧性(3.5 - 4.7 mpa.m1/2)与单片氧化铝相比[5-6]相比。对铝等多种陶瓷纳米复合材料进行了表征2O3./ sic,si3.N4/ sic和mgo / sic [5,7]有被调查了。然而,已经进行了关于纳米复合材料的摩擦学性质的少数研究[8,9]。 许多研究人员报告说,氧化铝的磨损率与晶粒尺寸相关[10-12]。提出了氧化铝中两种不同的磨损机理。一种是脆性断裂(例如,颗粒拉出和微芯片)。另一个是塑性变形。 Cho等人认为,晶粒尺寸越小,耐磨性越高,这是因为随着晶粒尺寸的减小,从轻度磨损到重度磨损的过渡时间越长。Xiong等人。[12]报道,氧化铝磨损随着晶粒尺寸的增加而降低。接触几何差异由真实接触压力的变化产生。因此,细磨损的产生受真实接触区域差异的影响。粗晶粒氧化铝没有产生细磨屑,氧化铝磨损表面出现晶间开裂。然而,对于细粒氧化铝,观察到磨损表面上的细磨损碎屑。而且,磨损的表面显示出跨凝血裂缝。由于产生细磨损的碎片,夹带磨损碎片增加了销和盘之间的真实接触面积,这增加了磨损率。 本研究采用热压烧结方法,在30 MPa氩气气氛下烧结1 h,烧结量为5 vol%的纳米碳化硅氧化铝。热压温度从1500ºC变化至1800ºC。研究了摩擦学特性与热压温度相比。氧化铝 - 碳化硅纳米复合材料的磨损机理可以通过观察磨损的表面来解释扫描电子显微镜和透射电子显微镜。 实验步骤使用高纯度氧化铝(α-Al2O3,AKP-53,100-300nm,Sumitomo Chemical Ltd.,Japanized碳化硅(β-SiC,UF0754,70nm,Ibiden Co.,日本)粉末这项研究。使用氧化铝球与乙醇中的氧化铝中的纳米碳化硅与乙醇中的氧化铝混合,并在塑料罐中进行球磨24小时。使用旋转蒸发器干燥浆料。干混粉在罐中是球磨的12小时。将粉末混合物压实在涂有BN的石墨模具中,并在氩气气氛中在30MPa下进行热压。热压温度从1500ºC变化至1800ºC。 在往复式的球形板上测试仪上,使用褶皱摩蒂计(TE77,Plint&Partners Ltd.,U.K.)进行摩擦和磨损试验。 在每个磨损和摩擦试验之前,使用0.5μm金刚石悬浮液抛光样品表面。用于摩擦和磨损试验的球是商业氮化硅轴承球(直径为12.7毫米,CERBEC,Saint-Gobain高级陶瓷,U.S.)。测试条件在空气中,在10℃,0.068m / sec,60分钟的滑动时间和室温下。完成每次磨损试验后,使用外形仪(Form Talysurf Plus, Rank Talyor Hobson Co., U.K.)测量磨损量。利用轮廓仪用于测量4点垂直于滑动方向的磨损轨迹,并且使用平面图计算磨损区域。磨损试验至少重复五次。采用扫描电子显微镜(SEM, JEOL-6400, JEOL, Japan)和透射电子显微镜(TEM, H-8100T, Hitachi, Japan)对氧化铝和氧化铝-5 vol%碳化硅纳米复合材料表面的磨损区域进行了观察。 结果和讨论表1显示了氧化铝和氧化铝-5Vol%碳化硅纳米复合材料的机械性能。作为氧化铝-5 Vol%碳化硅的烧结温度纳米复合材料是相对密度接近理论密度,纳米复合材料晶粒尺寸增大如图1所示。由于烧结温度增加,硬度和弯曲强度降低。纳米复合材料的硬度从1500℃烧结至1800˚C从19.4GPa降至17.5GPa。此外,骨折强度从943 MPa减少到670 MPa。由于烧结温度增加,纳米复合材料的断裂韧性尽管粒度增加,但如图1所示。纳米复合材料的断裂韧性在1600℃和1800℃下烧结为3.9MPa。米1/2和2.5 mpa.m.1/2,分别。纳米复合材料的断裂模式是响弦型如图2所示。对于粗晶纳米复合材料,由于没有发生裂纹挠曲扩展和裂纹桥接,其断裂模式仍为穿晶断裂。 表格1。测试样品及其机械性能。

氧化铝 |

1600 |

99.8 |

15.6 |

4.0 |

405. |

纳米复合材料(5 Vol%SiC) |

1500 |

98.4 |

19.4 |

2.9 |

943 |

1600 |

99.7 |

20.3 |

3.9 |

1052 |

1700 |

99.8 |

18.2 |

2.9 |

690 |

1800 |

100.0 |

17.5 |

2.5 |

670. |

|

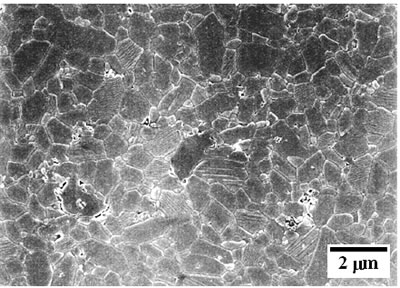

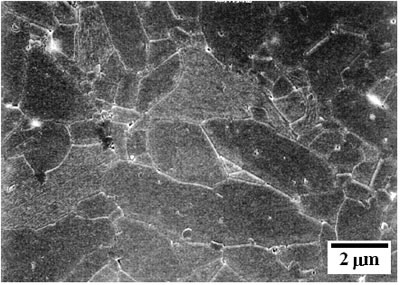

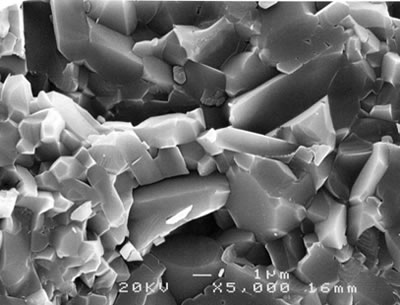

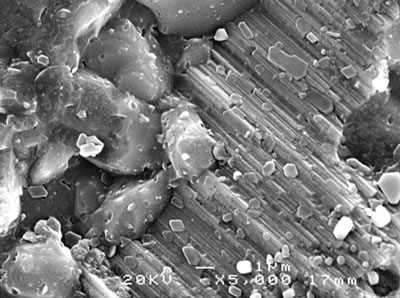

图1所示。氧化铝 - 5 Vol%碳化硅纳米复合材料的蚀刻表面的SEM显微照片,如烧结温度在AR气氛中为30MPa的函数;(a)1500o1600 C, (b)oC,(c)1700oc,和(d)1800oC。 |

|

|

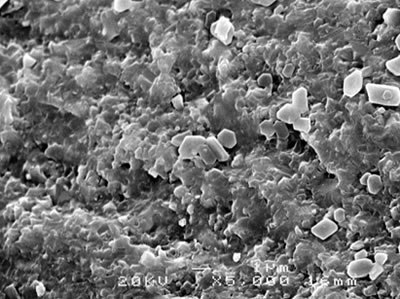

图2。微型氧化铝(A)和氧化铝 - 5Vol%碳化硅纳米复合材料(B-E)在各种温度下烧结的骨折表面的SEM显微照片;(a)单片氧化铝(1600o1500 C), (b)oC, (c)1600oC,(d)1700oC和(e)1800oC。 |

|

|

|

|

|

|

|

|

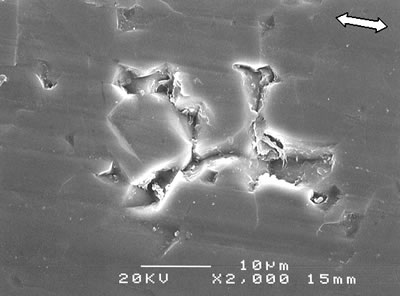

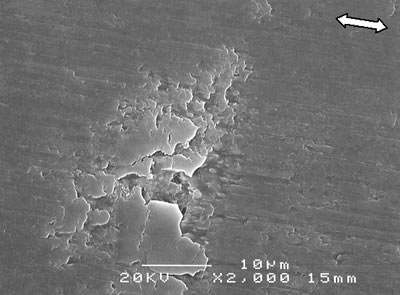

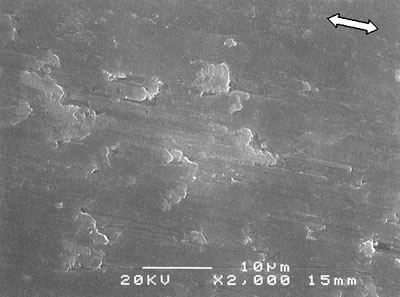

图3显示了在空气中测试的各种烧结温度下的整体氧化铝和整体氧化铝和氧化铝-5Vol%碳化硅纳米核化合物的磨损体积。随着氧化铝-5体积%碳化硅纳米复合材料的烧结温度的增加,纳米复合材料的晶粒尺寸增加,磨损量随粒径的增加而降低。此外,氧化铝-5 Vol%碳化硅纳米复合材料的磨损行为与诸如硬度,断裂韧性和断裂强度的物理性质密切相关,但它没有与高于相对密度的98%以上的全密度标本的密度的变化密切相关.它更依赖于颗粒大小而不是相对密度。然而,整体氧化铝的高磨损量导致了晶间型断裂。在晶间骨折的情况下,由于谷物碎裂或沿晶粒边界拉出而产生磨损颗粒。yabo214如图4(a)所示,单片氧化铝的磨损行为由于沿晶界骨骨骨折而导致一些微米尺寸的碎裂。然而,纳米复合材料的磨损行为显示由于响细胞骨折引起的微芯片和微裂纹。同时,纳米复合材料的磨损量也低于整体氧化铝。与氧化铝相比,纳米复合材料的磨损形貌如图4(b-e)所示,显示出典型的磨粒磨损和浅划痕。随着烧结温度的升高,磨损表面的磨粒沟槽变宽、变深。而且,氧化铝和纳米复合材料的磨损行为显示了微芯片和研磨槽。氧化铝的磨损主要表现为脆性断裂和亚表面损伤。剪切应力在晶界处产生微裂纹,并且通过几种氧化铝晶界传播的裂缝。最后,当裂纹到达表面时,几粒磨屑被去除。因此,较小的晶粒尺寸提供较高的耐磨性,因为粗粒标本产生了较大的磨损碎片片段。

|

图3。磨损体积与烧结温度的变化。 |

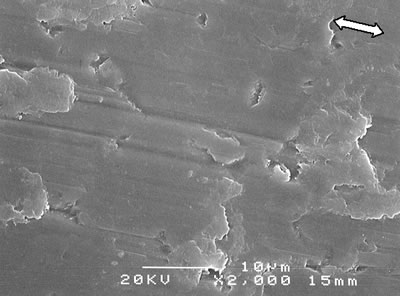

|

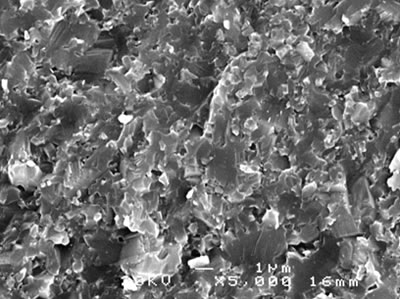

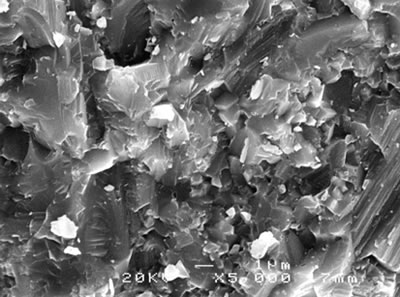

图4。不同温度烧结的氧化铝(a)和氧化铝- 5vol %碳化硅纳米复合材料(b-e)的磨损表面扫描电镜观察;(a)单片氧化铝(1600oc)和(b)1500oC,(c)1600oC,(d)1700oC和(e)1800oC(←→:滑动方向)。 |

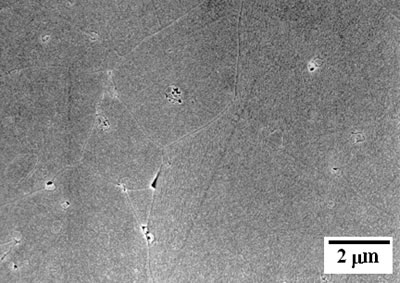

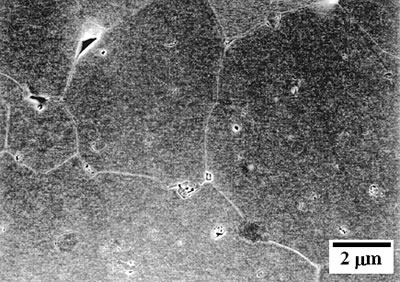

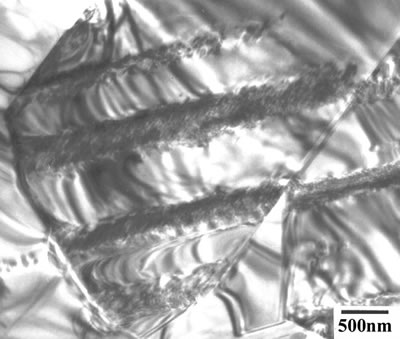

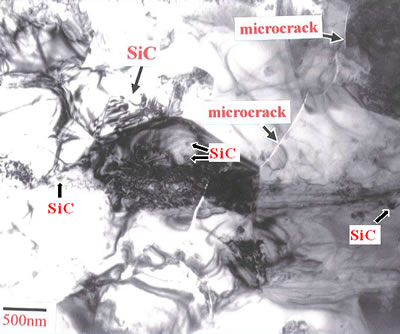

图5显示了整体氧化铝和氧化铝-5 Vol%碳化硅纳米复合材料的破旧表面的透射电子显微照片。在两种材料的磨损表面沿滑动方向观察到滑动过程中产生的位错。亚博网站下载单片氧化铝显示比氧化铝-5 Vol%碳化硅纳米复合材料更高的位错密度,如图5所示。位错沿晶界堆积。如图5(a)所示,在晶粒内部存在整体氧化铝中的脱位,并且晶界阻碍了错位的运动。在纳米复合材料的情况下(图5(b)),氧化铝晶粒内的分散的碳化硅阻止了脱位的运动。纳米复合材料的耐磨性的提高与纳米型碳化物颗粒的位错相关。yabo214此外,在滑动期间产生的微裂纹,贯穿氧化铝晶粒内,如图5(b)所示。Niihara和Sasaki等人。[13,14]据报道,氧化铝颗粒的旋转骨折在纳米复合材料中是公知的。陶瓷材料磨损表面普遍存在明显的微裂纹和塑性变形。亚博网站下载此外,氧化铝和氧化铝-碳化硅纳米复合材料均存在微裂纹,磨损轨迹上可见塑性变形引起的位错的形成。

|

图5。(a)单片氧化铝和(b)氧化铝 - 5体积碳化硅纳米复合材料的磨损表面的TEM显微照片。 |

结论随着烧结温度的增加,纳米复合材料的粒度增加。因此,由于晶粒尺寸增加,硬度和弯曲强度降低。还增加了纳米复合材料的磨损体积。 对于氧化铝-5 Vol%碳化硅纳米复合材料的粗粒尺寸标本,转晶型的断裂不受大粒度的影响,因为没有发生裂缝偏转和裂缝桥接。在单片氧化铝的情况下,沿晶界发生碎裂。而且,沿着滑动方向存在单粒颗粒内的脱位累积。然而,氧化铝-5Vol%碳化硅纳米复合材料显示出磨料磨损作为刮擦,并通过氧化铝基质颗粒中的碳化硅颗粒的脱位干涉。yabo214而且,氧化铝 - 碳化硅纳米复合材料由于纳米化碳化硅颗粒而引起的微裂纹钉引起的耐磨性更多。yabo214然而,在氧化铝-5Vol%碳化硅纳米复合材料的情况下,由于氧化铝基质的粗化,微裂纹钉扎的效果降低。因此,随着烧结温度的增加,纳米复合材料的磨损也增加。 参考1。P. Stanley,“陶瓷设计的概率基础”,英国人。陶瓷。Proc。,49.(1993)167-173。 2。J. D. Birchall和D. R.瘦,“先进的结构陶瓷 - 关键需求”,英国人。陶瓷。Proc。,49.(1993)127-164。 3.X.杨和M. N.Rahaman,“SiC血小板增强Al2O3.自由烧结涂层粉末的复合材料“,英国人。陶瓷。Proc。,50.(1994)702-709。 4.C.L.胡和M. N. Rahaman,“SiC-Whisker加强的Al2O3.自由烧结涂层粉末的复合材料“,j。陶瓷。Soc。,76.[10](1990)2549-2954。 5。K. niihara,“结构陶瓷 - 陶瓷纳米复合材料的新设计概念”,J. Ceram。Soc。日本。,99.[10](1991)974-982。 6。J. Zhao,L. C. Stearns,M.P. Harmer,H.M。Chan和G. A. Miller,“氧化铝碳化硅纳米复合材料的力学行为”,j。陶瓷。Soc。,76.[2](1993)503-510。 7。M. Sternitzke,“评论:结构陶瓷纳米复合材料”,J.Eur。陶瓷。Soc。,17.(1997)1061-1082。 8。R. W. Davidge,P.C.Wiggg和F.L.L.Riley,“碳化硅纳比对氧化铝潮湿”的影响,J.Eur。陶瓷。SOC。,17.(1996)799-802。 9。J.Rodríguez,A.Martín,J. Y.牧师,J.L.LORCA,J.F.Bartolomé和J.S.Moya,“纳米复合材料的滑动磨损”,J.AM。陶瓷。SOC。,82.[4](1999) 2252 - 2254。 10。R. W. Davidge和F. L.L.L.Riley,“氧化铝磨损的粒度依赖”,穿,186-187(1995)45-49。 11.S.J.Cho,B. J. Hockey,B. R. Lawn和S. Bennison,“谷物磨料磨损的粒度和R曲线效应”,j。陶瓷。Soc。,72.[7](1989)1249-52。 12.F. Xiong,R. R. Manory,L.病房,M.Terheci和S. Lathai,“谷物尺寸和试验配置对氧化铝磨损行为的影响”,j。陶瓷。Soc。,80[5](1997) 1310-1312。 13。K. Niihara,K.Izaki和T.Kawakami,“氮化硅 - 碳化硅纳米复合材料高强度在升高的温度下”,J. Mater。SCI。吧。,10.(1990) 112 - 114。 14。G.Sasaki,H.Nakase,K.Suganuma,T.Fusita和K.Niihara,“Si的机械性能和微观结构3.N4基质复合材料,纳米米级SiC粒子“,yabo214J. Ceram。Soc。日本。,100.[4](1992)536-540。 详细联系方式 |