介绍利用PVD技术在高速钢刀具上应用薄而硬的涂层,创造了金属切削和成形的革命。众所周知,车刀前刀面上的涂层改变了切屑和刀具之间的摩擦相互作用,特别是在连续切屑形成过程中,导致切屑/刀具接触长度缩短和温度分布改变。因此,刀具的寿命增加了10倍[1,2]。 根据Loffler[3],温度或切削速度是影响磨损机制的主要因素。在慢切削速度下,粘着和磨损是主要的磨损机制。在高切削速度下,特别是在连续形成切屑时,磨损和化学磨损是必不可少的。Banh等人。[4]证实涂层在减少温度和热影响区(HAZ)对PVD-TIN高速钢(HSS)车削工具的耙面上的作用,用于机介质碳钢的工具是较长刀具寿命的主要原因切割工具。 Soderberg等人对用于加工中碳钢的铣刀的磨损机理进行了研究。他们发现,高切削速度和低进给速度的组合不利于刀具寿命。这与TiN涂层立铣刀寿命方程的研究结果相一致,该方程不仅要求较高的切削速度,而且要求较高的进给速度,以延长刀具寿命[2]。研究了刀具的切削、边缘塑性变形、剪切断裂磨损、连续磨损和表面塑性流动磨损等5种磨损机理。在研究中,前刀面和后刀面磨损都很明显[5,6]。 在一个相关的主题中,Medicus等人[3]使用未涂层和TiN、TiCN、TiAlN涂层硬质合金立铣刀以高切削速度和进给速度加工铝青铜。切削刃的钝化和前缘缺口的形成是磨损的主要形式。Ismail等。[7]在侧面衬垫上的刀具磨损中,通过端盖构建了表面形成模型。 本研究的目的是找出涂层层对提高涂层立铣刀寿命的作用。此外,在这项工作中,高温(≥600°),以解决刀具在高切削速度下的故障。 实验的程序本研究中开展的实验涉及在俄罗斯制造的传统垂直6p12铣床上的加工槽。采用9257BA型基斯特勒测力仪测量了垂直于无涂层和涂层高速钢立铣刀轴线平面上的切削力分量。精确度为2的块卡尺μM用于测量刀具直径的减小量(ΔD)由于磨损。切割工具,工件和加工条件如下: 使用直径10毫米的带有两个凹槽的商用立铣刀。工具为PVD TiN或TiCN涂层至3μ米厚。未涂层立铣刀作为参考。凹槽部分硬度为62 ~ 65洛氏硬度(HRC)。在以前的研究中是明显的[3,8],与侧面上的涂层层相比,耙面上的锡涂层在刀具的性能中起着更重要的作用。本研究对涂层立铣刀主后刀面的涂层进行了磨除,以证明在复杂刀具情况下的上述发现。该工具的几何参数如表1所示。 表1。工具的几何参数。

工件为直径30 mm的锭子,经淬火回火至硬度为24-28 HRC。通过光谱分析分析获得的工具和工件的化学组成示于表2中。切削条件选择范围:切削速度:18.85 m/min ~ 31.25 m/min;进给速率:f = 63 mm/min至100 mm/min;切割深度:d = 4 mm =无涂层刀具和切割速度:31.25 m/min至50.26m/min;进给速度:f = 100 mm/min至800 mm/min,切割深度:d = 4 mm =涂层刀具的常量。在[2]中有详细说明。根据立铣刀直径的减小(ΔD)。涂了涂层的工具即将失效ΔD约为60µm。 表2。工具和工件的化学成分

|

M41 |

1.0945 |

0.3284 |

0.2657 |

0.0035 |

00123 |

0.1025 |

3.7448 |

4.4797 |

0.1331 |

1.4305. |

0.0049 |

0.8128 |

4.9797 |

45钢 |

0.4752 |

0.5188 |

0.2787 |

0.0055 |

0.0205 |

0.0655 |

0.0619 |

0.002 |

0.105 |

0.0022 |

0.0009 |

0.0025 |

0.0088 |

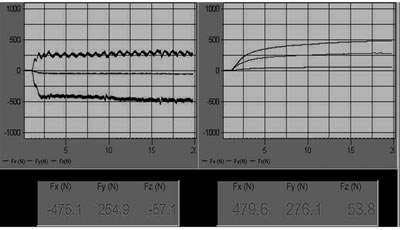

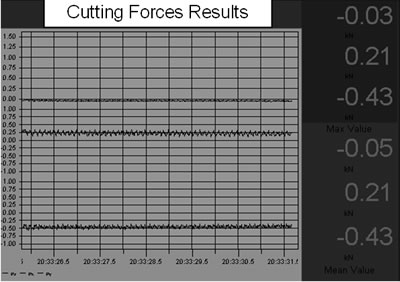

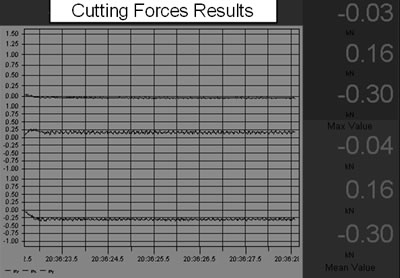

本研究采用干切法。用JM6400型扫描电子显微镜(SEM)对加工后的刀具进行切割和检测。 结果和讨论图1显示了在v = 31.25 m/min, f = 100 mm/min, d = 4 mm的切削条件下使用未涂层和TiN涂层立铣刀时的切削力分量。在无涂层刀具的情况下,切削力分量为Fx= 0.48 KN和F.y= 0.276 kn。然而,当使用TiN涂层工具时,两个切削测量元件为Fx= 0.424 KN和Py= 0.163 KN。进给力(Fx)减少12%和fy降低40%。Fy当使用涂层工具时大大减少。因此,TiN对降低切削力的作用是明显的。

|

图1所示。(a) F的图形输出x和Fy使用切削条件(v = 31.25 m/min, f = 100 mm/min, d = 4mm)切削45淬硬钢的未涂层M41立铣刀的切削力。(b) F的图形输出x和Fy使用切削条件(v = 31.25 m/min, f = 100 mm/min, d = 4 mm)的PVD-TiN涂层立铣刀切削力,以加工45淬硬钢。 |

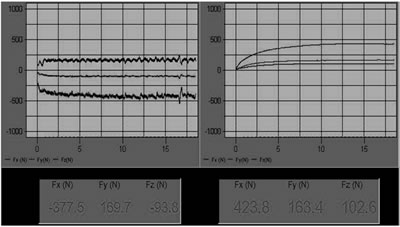

使用切削条件(v = 31.25 m/min, f = 100 mm/min, d = 4 mm)时,未涂层立铣刀的刀具寿命仅为0.5 min。使用PVD锡涂层工具的使用寿命约为10倍。此外,在最佳切削条件下(v = 37m / min,f = 160mm / min,d = 4mm)锡涂层工具的寿命约为8.95分钟。 当PVD-TiCN涂层立铣刀在与TiN涂层立铣刀相同的切削条件下使用时,图2(b)中的切削力与图2(a)中的切削力相比显著降低x大约30%和Fy约24%)。此外,还观察到切削力振动的减小。因此,在间歇切割方面,TiCN优于TiN。这一发现与其他作者发表的文章一致。

|

图2。(a) F的图形输出x和Fy使用切削条件v = 39.26 m/min, f = 250 mm/min, d = 4mm的PVD-TiN涂层M41立铣刀切削力,以加工45淬硬钢。(b) F的图形输出x和Fy在v = 39.26 m/min, f = 250 mm/min, d = 4 mm的切削条件下,PVD-TiCN涂层M41立铣刀的切削力可以加工45淬硬钢。 |

利用Matlab中的回归程序记录并分析了涂层立铣刀的寿命。推导出二阶对数形式的刀具寿命方程:

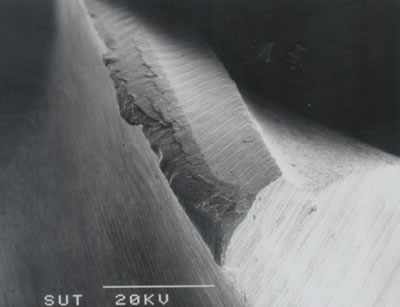

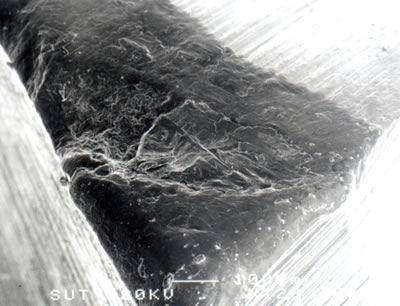

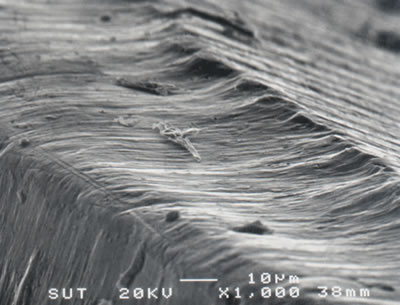

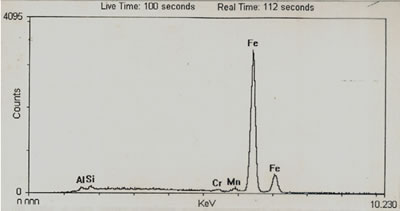

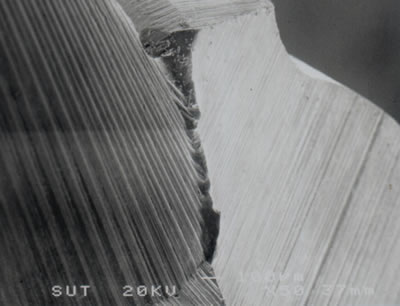

lnT=-64.7857 + 0.35653lnf + 36.177 lnV + 3.4084(lnf)(lnV) - 1.263(lnf)2- 7.3196 (lnV)2 研究了TiN涂层M41立铣刀寿命延长与磨损机制之间的联系。如图3(a)所示,未涂层M41立铣刀在切削0.3 min后的SEM显示,未涂层立铣刀在前缘的棱角面和浮雕面都发生了磨损。浮雕后端面和棱角磨损处的磨地宽度略有不同。进一步的扫描电镜检查角磨损发现了严重的胶粘剂磨损与材料转移的证据,如图3(b)所示。材料传递的能量色散x射线(EDX)分析显示工件材料含有Fe和少量的Mn、Cr、Al和Si,如图6(a)所示。

|

图3。(a)扫描电镜照片显示未涂层M41立铣刀前缘的角磨损和凸面磨损(v = 18.85 m/min, f = 100 mm/min, d = 4 mm)。(b)较高放大的拐角磨损的未涂覆的M41端盖,显示出密集的粘合磨损。 |

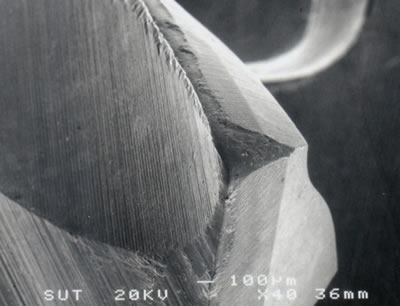

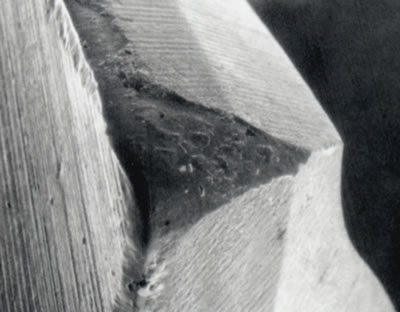

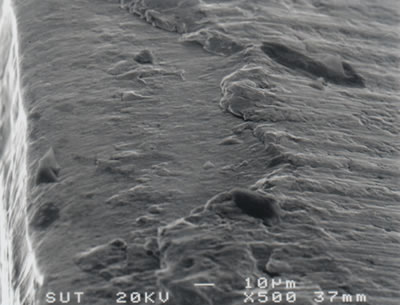

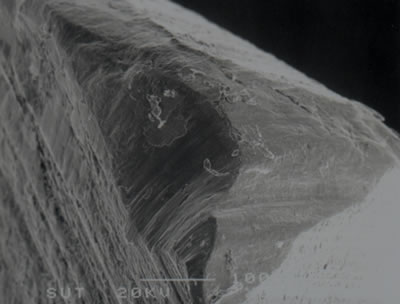

PVD- TiCN和TiN涂层立铣刀的磨损模式与未涂层立铣刀完全不同。图4(a)与图3(a)相比,这一点很明显。边角磨损呈三角形,凸面磨损宽度约为边角磨损的四分之一。图6(b)拐角磨损的EDX分析显示只有少量的材料转移。在其他刀具样品中,也观察到侧刃磨损和浮雕侧刃磨损。

|

图4。(a)扫描电镜照片显示TiCN涂层M41立铣刀前缘的角磨损和凸面磨损(v = 39.26 m/min, f = 250 mm/min, d = 4 mm)。(b)涂层M41立铣刀的角磨损放大率更高,材料传递可以忽略不计。 |

图5(a)显示了切削2分钟后,TiCN涂层立铣刀前缘凸面的磨损模式。在切削刃附近的涂层磨损,但在该区域没有明显的毛工材料转移。EDX分析进一步从切割边缘检测到Ti和少量Fe,表明工作材料转移到涂层上。然而,在[4]的研究中,钢中夹杂物中的元素在材料转移中没有发现。

|

图5。(a)SEM显微照片显示TICN涂层M41端部的前缘的浮雕侧面磨损(V = 39.26m / min,F = 250mm / min,d = 4mm)。(b)SEM显微照片显示锡涂层M41端部的前缘的浮雕侧面磨损(V = 39.26m / min,f = 250mm / min,d = 4mm)。 |

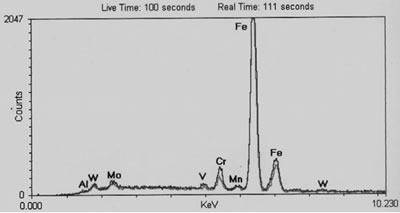

图5(b)显示了TiN涂层立铣刀切削5分钟后端面的磨损情况。磨料磨损在这个区域很明显。磨损地的形态与车刀前刀面上的凹坑磨损十分相似。在这个区域没有观察到太多的工作材料转移。EDX分析只检测到含有Fe, Cr, V, Mo, W和Al的工具材料,如图6(b)所示。

|

图6。(a) EDX对图3中的材料转移的分析(a)显示了含Fe和少量Mn、Cr、Al和Si的工作材料的化学成分。(b)磨损土的EDX分析,如图4(a)和5(b)所示,图4(a)和5(b)显示了工具材料的化学成分。 |

如图7(a)和7(b)所示,在转角处前角磨损明显,使前角为负。因此,高温(≥600°C)可能在切削刃附近发展,导致刀具失效[1,9]。温度控制失效的起始点可以观察到,要么是在角落,要么是在刀具与工件表面接触的前缘位置。

|

图7。(a)SEM显微照片显示在罐头罐头M41端部的耙面上的磨损(V = 39.26 m / min,F = 250mm / min,切割5分钟后d = 4mm)。(b)扫描电镜照片显示TiN涂层M41立铣刀前刀面的角部磨损情况(v = 50.26 m/min, f = 250 mm/min,切割7分钟后d = 4 mm)。 |

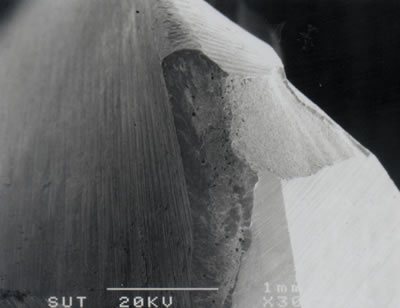

有趣的是,当采用高进给率时,记录到的切削力很高,这是造成角和切削刃断裂的原因,如图8(a)所示。在本研究的最高切削速度(50.26 m/min)下,TiN涂层刀具在磨损区宽度达到临界值(如图8(b)所示)后,由于高温导致的大塑性变形,立即失效。在实验过程中,在刀具停止切割前观察到红色。在磨地宽度达到临界值(ΔD马克斯≈在角落的耙面上观察到60μm)粘附和前缘前缘。

|

图8。(a)扫描电镜照片显示TiN涂层M41立铣刀的角和切削刃断裂(v = 39.26 m/min, f = 630 mm/min, d = 4 mm)。(b)扫描电镜(SEM)显示TiN涂层M41立铣刀在高温(v = 50.26 m/min, f = 250 mm/min, d = 4 mm)作用下的角区整体塑性变形。 |

通过对切削力、刀具寿命和刀具在扫描电镜下的磨损观察,可以清楚地看到未涂层和涂层立铣刀发生了不同的磨损机制。 在无涂层立铣刀以低速和正常切削速度切削时,粘结力是发生在切削刃和前缘的转角和后端面的主要磨损机制。工作和工具之间的直接金属 - 金属接触是界面的材料转移的原因,导致高切割力和它们的振动的高幅度。亚博网站下载因此,未涂涂层的刀具无法在高切削速度下加工,并且在切割条件下(v = 31.25 m/min, f = 100 mm/min, d = 4 mm)仅切割0.5 min后就因刀具断裂而很快失效。 在涂层工具在正常和高切削速度下切割的情况下,在从工具寿命方程计算的最佳切割条件下,刀具寿命可以增加到大约9分钟。后翼磨损处的涂层层由于与工作材料的附着力较低,减少了磨损区的发展。高硬度,低附着力和摩擦与工作材料和化学惰性的涂层,有助于降低磨损率和增加刀具寿命。图5(b)中的磨料磨损是明显的,并且涂层的高容量抵抗这种磨损将导致工具的长寿命。在凸面磨损上附着力不明显。这与切削速度[3]对磨损机制的依赖性是一致的。较高的切削速度有利于磨粒磨损,在磨损边界处涂层的存在阻止了它的粘附。加工材料中的yabo214氧化物和碳化物以及刀具材料中的碳化物颗粒被认为是磨料磨损颗粒的来源。根据Trent和Wright [9],在高切割速度下,最高温度点位于距离叶面面上的切削刃的距离。温度对后凸面磨损的加深作用有一定的促进作用。 人们普遍认为,高切削速度会导致工件与刀具材料[9]界面处的切削力降低和温度升高。亚博网站下载在这项研究中,进给量对切削力的增加有重要影响。越快的进给速度,测量到的切削力就越大。切削力大,导致角、刃断裂(机械故障)。相反,由于高温导致切削速度的高切割速度和正常进料速率导致切削刀具的失效,如图8(b)所示。当磨地宽度发展到某一临界值时,温度在600左右°C(高速钢即将被大幅度软化的位置)在切削面与凸凹面或刀角的交界面处产生并发展成为刀具材料,导致整体塑性变形。亚博网站下载 在凸凹面磨损边界上的硬涂层阻碍了磨损区宽度的发展,并消除了相当大的材料转移,从而有可能使用更高的切削速度。使用高切割速度是减少切割力的因素,但产生高温。因此,刀具可能会因受温度控制的机制而失效。 介绍部分提到的其他磨损机制也会导致本研究刀具的磨损。然而,作者只关注了导致刀具失效的主要磨损机制。 结论角落磨损和侧面侧面是主要磨损机制,当使用未涂覆的M41-HSS端盖到1045的机器插槽时,在切割速度下恒定的工件小于20米/分钟。 硬质涂层改变了工件和刀具材料之间的摩擦接触条件,导致了更高的切削条件的应用。亚博网站下载涂层大大减少切削力、材料传递的总功和磨料磨损,即使涂层在切削刃附近磨损。涂层刀具的磨痕形态与未涂层刀具的磨痕形态完全不同。后刀面有明显的磨粒磨损。 涂层工具的使用寿命更长。在高切削速度和进给速度下观察到大塑性变形和高温控制的失效机制。 交流贡献率不 潘博士要感谢越南教育和培训部的财政支持,以及在工作实施期间Suranaree - Thailand科技大学的技术支持。作者要特别感谢宋聪柴油公司,特别是公司董事Nguyen Van Khoi先生,他在我们的实验中给予了我们宝贵的帮助。 参考文献1。K. Holmberg和A Matthews,“涂层摩擦学-表面工程中的性能、技术和应用”,Elsevier,纽约,(1994)。 2。Q.T.Phan,D.H. Nguyen,D.B.Nguyen和C.n.tran,“锡涂层端盖的工具寿命方程”,国际会议纪念50TH.中南大学校庆5月22 - 24(2002) 203 - 208。 3.F. H. W. Loffler,“改善PVD涂料性能的系统方法”,表面和涂料技术,68/69.(1994) 729 - 740。 4.阮德华,“PVD涂层高速钢刀具在中钢加工中的磨损”,第一届韩国-越南先进材料国际联合研讨会,中南大学,亚博网站下载11月4日- 5(2002)64-172。 5。S. Soderberg, S. Hogmark, H. Haag和H. Wisell,“高速钢铣刀的耐磨性”,金属技术,10.(1983) 471 - 481。 6.M. M. Medicus, M. A. Davies, B. S. dutter, C。“高速铣削铝青铜的刀具磨损与表面光洁度”,机械加工科学与技术,亚博老虎机网登录5(2001) 255 - 268。 7.F. Ismail, M. A. Elbestawi, R. Du和K. Urbasik,“包含刀具动力学和磨损的铣削表面的生成”,工业工程学报,115.(1993) 245 - 252。 8.潘,“PVD-TiN涂层高速钢刀具切屑与前刀面摩擦接触的研究”,硕士论文,澳大利亚斯威本科技大学,(1996)。 9.E. M. Trent和P. K. Wright,“金属切削”, Butterworth-Heinemann,美国,(2000)。 详细联系方式 |