介绍最近致力于多孔si的许多研究3.N4.以及唾液陶瓷及其复合材料[1-8]。这些材料由于亚博网站下载其优异的机械性能,热阻,热化学耐腐蚀性和热抗冲击性,提供了令人兴奋的应用。对于过滤应用来说,孔径是至关重要的,因为小的粒径会导致渗透率下降,而大的孔径会导致颗粒逃逸。yabo214可以得出结论,这些陶瓷的所需孔径取决于施用,使得孔径应对应于将过滤的颗粒的平均尺寸。yabo214作为非氧化物多孔陶瓷的应用实例,陶瓷蜡烛过滤技术在加压流化床燃烧(PFBC)、综合气化联合循环(IGCC)和其他煤炭利用过程中高温去除颗粒是一项有吸引力的技术。这是由于其简单、经济有效的设计,优异的高温/化学稳定性,以及有效的颗粒去除[9]。在这些系统中,煤灰的尺寸低于50以下μm,使多孔陶瓷具有20-50的平均孔径μm强烈指示。 在我们以前的工作中,我们制作了几个如果3.N4.-基于多孔陶瓷,通过部分热压[4,5]、部分烧结[10,11]和反应烧结[12,13]等多种工艺。多孔硅3.N4.通过这些方法制备的陶瓷的孔径小至1μm。虽然它们的机械强度高,但渗透率不够高。通常用于制造多孔陶瓷的一种方法是将逃逸颗粒添加到初始陶瓷混合物中以产生大规模间隔的孔。yabo214研究了各种不同的逃逸颗粒:(i)平衡有机颗粒,如淀粉粉[yabo21414],塑料颗粒(碳水化合物粉末)[15],(ii)长纤维,如棉线[16]和金属丝[17]。单向孔形态是优选的高渗透性,但是制造过程过于复杂,难以大尺寸的组件。为了克服使用长纤维用单向孔制造多孔陶瓷的缺点,认为短纤维可以用作磨石剂。所得孔是随机的,但孔形态是长的杆状隧道,有助于高渗透性。因此,这种多孔陶瓷将结合部分烧结多孔陶瓷和单向多孔陶瓷的优点。 本文报道了一种制备多孔硅的尝试3.N4.陶瓷来自含有各种体积含量的有机纤维的水基陶瓷浆料,使用滑浇。作为一个比较,多孔si3.N4.用不同体积含量的淀粉混合陶瓷粉进行模压和磁平制备。烧结后,多孔硅3.N4.用这两种成孔剂制备的陶瓷具有棒状、等轴状等孔形态。研究了成孔剂含量对孔隙率、微观结构和抗弯强度的影响。研究了孔隙形态对气体渗透性的影响。 实验明星粉末在本研究中,一种典型的陶瓷粉末从混合α如果3.N4.(SN-E10,宇部工业有限公司,东京,日本;α比例:> 95%,平均粒径:0.5μm,重量杂质:o = 1.6%;C <0.2%;Cl,Fe,Ca和Al2O.3.< 50 ppm), 5 wt% Y2O.3.(99.9%纯度,新ETSU化工有限公司,东京,日本)和2重量%2O.3.(TMD,Taimei Chemicals Co.,Ltd。,Nagano,日本)。直径为33的有机晶须μm和300的长度μM(KF-10BT,Nippon Kynol Inc.,Osaka,日本)用作逃逸粒子。晶须由酚醛树脂组成,具有不燃烧、耐热和加热变形小的理想成孔剂特性。一种平均直径为50的马铃薯淀粉μM作为等轴孔的成孔剂。 制造过程晶须的密度用阿基米德位移法那为1.2185克/厘米3..晶须以不同的体积添加:0,10,20,30,40,50和60体积%。根据这些组成对陶瓷粉体和晶须进行称重,制备了固体含量为60 wt%(0%晶须为32 vol%, 60 vol%晶须为42 vol%)[18]的水泥浆。通过加入2wt%阳离子分散剂(7347-C,San Nopco Limited,京都,日本)和0.5wt%表面活性剂(RA-20A,Matsumoto Yushi-Seiyaku Co.,Ltd。,Osaka,Japan)来促进分散体。铣削容器,以最小化浆料中的聚集和气泡。将这些浆料球磨4 h,然后在真空下脱气30 min,然后再浇注。将上述浆料倒入熟石膏模具中,获得长度为55 mm、厚度为12.5 mm的方形样品。将样品从模具中取出后,在70°C下进一步加热48 h。用淀粉作为孔形成剂,将淀粉颗粒与Si混合yabo2143.N4.可能是2O.3.- -2O.3.直接粉。干燥后,粉末混合物被模压,然后在150 MPa的压力下进行CIPed,得到的样品长度为65 mm,厚度为12 mm。 将这两种干燥样品在5℃/min至800℃的恒定升温速率下焙烧4 h,以燃烧掉晶须和淀粉。所得样品置于BN坩埚中,然后在石墨电阻炉中烧结(型号为No。FVPHP-R-10,富士通工业株式会社,日本大阪)。加热速率为5℃/ min至1850ºC,然后在该温度下浸泡4小时,在0.63MPa的压力的流动氮气中浸泡。样品上覆盖着50:50 vol% Si的粉末混合物3.N4.:BN,以防止其在烧结过程中由于致密收缩而分解和变形。 描述使用蒸馏水的Archimedes的位移方法确定了烧结体的密度和孔隙率,并根据氮化硅理论密度,3.19g / cm提供相对密度3..所有基准点代表五个密度测量值的平均值。使用扫描电子显微镜(SEM;模型JSM-6330,JEOL,Tokyo,Japan)对样品的裂缝表面进行烧结部分的微观结构发育。烧结体的孔径分布由汞孔孢子虫(Model Poremaster-60-Gt,Yuasa Ionics Inc.,Osaka,Japan)测量。强度采用三点弯曲法测量。通过试样两侧的压降测量了气体渗透性。 结果与讨论含高体积分数有机晶须的粉末混合物不易压制,磁平后密度增加很少。烧掉晶须后,绿色的身体太弱,容易被摧毁。原因是晶须形成的交联限制了压铸过程中的致密化。因此,我们利用滑动铸造技术来制备多孔Si3.N4.具有棒状孔隙的陶瓷。 由于浆料中固体含量固定,t他粘度随晶须含量的变化而变化。它稍微增加with.10 Vol%晶须S.那但是一个进一步提高在内容导致粘度降低。粘度达到最低在一种晶须含量30-40卷,再次增加当晶须含量为>40 vol%时。这如果3.N4.粒子S.哈已经一个非常小粒子大小为0.5μ米,和表面积大。另一方面,有机晶须的尺寸要大得多R.据N.的“社会党国际”3.N4.那viz。33μ直径为M和300μm长度。较高的晶须内容对应于混合物中的较少表面区域,因此导致粘度降低。T.他进一步增加了粘度含有>的浆液4.0%的晶须S.可以解释如下:晶须含量越高越少一种D.S.来桥接的胡须,领导大上海E.旋转过程中的氩应力在粘度计.粘度范围为20 ~ 40mpa。S.那which is suitable for a slip casting process [18, 19]. 无气烧结后样品的相对密度,孔隙率和开放孔隙率分别示出了与有机晶须和淀粉制成的多孔陶瓷的表1和2中。可以看出,具有相同体积分数的孔形成剂的样品的最终密度并不完全相同,可能是由于绿色身体中的孔隙率和烧结收缩的差异。孔隙率随晶须和淀粉含量的增加呈线性增加。当成孔剂用量为60 vol%时,可获得45%的孔隙度。 表1。不同晶须含量样品的密度和孔隙度。

|

0. |

One hundred. |

0. |

0.1 |

2 |

95 |

5. |

0.2 |

5. |

94 |

6. |

0.5 |

8. |

93 |

7. |

0.8 |

10 |

89 |

11 |

0.8 |

20. |

85 |

15 |

4.0 |

30. |

79 |

21 |

10.0 |

40 |

71 |

29 |

23.7 |

50 |

65 |

35 |

30.1 |

60 |

56 |

44 |

44.0 |

表2。不同淀粉含量样品的密度和孔隙度。

|

40 |

69 |

31 |

28.9 |

60 |

52 |

48 |

45.3 |

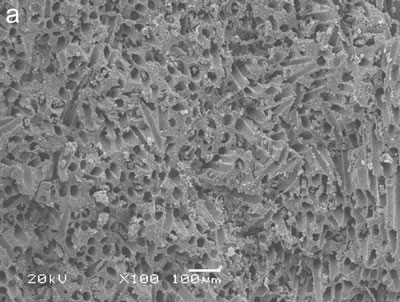

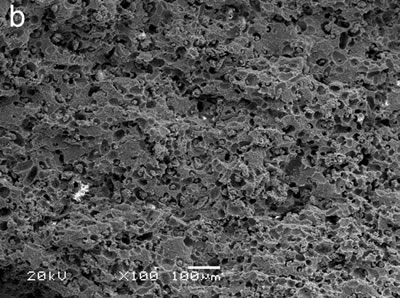

含60 vol%成孔剂样品的SEM显微结构如图1所示。结果表明,可以分别通过有机晶须和淀粉的烧坏形成大的杆状和寿命孔。SEM观察也证实了基体中有棒状晶粒的形成。孔隙在两个样品中相互连接。

|

图1。多孔硅的SEM显微图3.N4.陶瓷(a)有机晶须形成孔的陶瓷;(b)淀粉。孔形成剂的含量为60体积%。 |

图2显示了作为多孔Si孔隙率的弯曲强度3.N4.含有杆状和寿命孔的样品。这两种样品的强度几乎没有差异。用少量的孔形成剂降低强度,但是,进一步加入孔形成剂导致的强度较低。这可以解释如下。成孔剂粒径较大,为30-50μM,合成孔隙可作为裂缝成因;但由于孔径是影响抗弯强度的关键因素,因此通过增加晶须含量来提高孔隙率只会导致中等强度的降低。

|

图2。多孔硅的弯曲强度是孔隙率的函数3.N4.含有杆状和寿命孔的样品。 |

两种试样的渗透率如图3所示。杆状孔隙导致了相当大的渗透率。渗透率主要由孔径[20]决定,但也与孔隙形态有关。这两种多孔陶瓷的孔径水平几乎相同。这种突出的渗透率可以归因于杆状孔隙结构由于相对较长的隧道状孔隙而增强了局部的气体流动。杆状孔在短距离内提供了一个直接的通道,并在过滤过程中促进气体流动。

|

图3。多孔硅的压降与质量流量的关系3.N4.含有杆状和寿命孔的样品。与含有均匀孔的孔隙相比,具有棒状孔的多孔陶瓷具有出色的渗透性。 |

结论硅中棒状孔隙的形成3.N4.用硅水泥浆的滑移浇铸法对陶瓷进行了演示3.N4.+ 5 wt%y2O.3.+ 2 wt% Al2O.3.用0-60克拉%的逃逸有机晶须;装载以淀粉为成孔剂,采用模压工艺,得到了等轴孔的形成。多孔硅的孔隙率3.N4.陶瓷与晶须含量密切相关,晶须含量越高,孔隙率越高。60%的流散颗粒导致孔隙率约为45%。晶须和淀粉均匀地分布在样品中。抗弯强度随孔隙率的增加而降低,但两种试样抗弯强度无明显差异。多孔硅具有优异的渗透性3.N4.具有棒状孔隙的陶瓷。 确认这项工作得到了AICT,Meti,Mapan的支持,作为Synergy Ceramics项目的一部分。作者为协同陶瓷联合研究联盟成员。 参考文献1.Y。Shigegaki, M. E. Brito, K. Hirao, M. Toriyama, S. Kanzaki,“耐应变多孔氮化硅”,j。陶瓷。SOC。那80(1997) 495 - 98。 2.Inagaki, N.近藤,T. Ohji,“高性能多孔氮化硅”,j .欧元。陶瓷。SOC。那22(2002)2489-94。 3.Y. Shigegaki,M. E. Brito,K.Hirao,M. Toriyama和S. Kanzaki,“加工新的多层硅氮化物”,j。陶瓷。SOC。那79(1996) 2197 - 200。 4.Y. Shigegaki,M. E. Brito,K.Hirao,M. Toriyama和S. Kanzaki,“加工新的多层硅氮化物”,j。陶瓷。SOC。那79(1996) 2197 - 200。 5.肯尼迪。杨广军,“多孔陶瓷的局部热压性能及微观结构控制”,《中国陶瓷学报》,j .板牙。Res。那16(2001)1916-18。 6.肯尼迪。“氮化硅陶瓷的微观结构和力学性能研究”,j。陶瓷。SOC。那85(2002) 1512 - 16。 7.N. Kondo,Y.Suzuki和T. Ohji,“由烧结技术制造的高强度多孔硅氮化物”,j .板牙。Res。那16尺码(2001)。 8.C. Kawai和A. Yamakawa,“孔隙度和微观结构对Si强度的影响3.N4.:设计高强度,高热震动和舒适加工的微观结构“,J.IM。陶瓷。SOC。那80(1997) 2705 - 708。 9.A.Díaz,S. Hampshire,J.-f.杨,T. OHJI和S. Kanzaki,“通过部分烧结,添加逃逸夹杂物和部分热压制造的不同多孔氮化硅材料的力学性能的比较”。亚博网站下载陶瓷。SOC。那(在新闻) 10.K. Schulzk和M. Durst,“采用刚性陶瓷元件的先进和集成的热气体过滤系统”,过滤与分离,3125 - 28(1994)。 11.肯尼迪。杨广军,张广军,“低收缩多孔氮化硅陶瓷的制备”,硅酸盐学报。陶瓷。SOC。那84(2001)1639-41。 12.肯尼迪。杨志勇,“多孔氮化硅陶瓷的制备与表征2O.3.作为烧结添加剂”,J. Eur。陶瓷。Soc。23(2003) 371 - 378。 13.肯尼迪。杨,G. J. Zhang,N.Kondo和T. Ohji,“多孔Si的合成与性质3.N4.硅/SiC纳米复合材料的碳热反应研究3.N4.和碳”,Acta metallurgica sinica,50(2002) 4831 - 4840。 14.肯尼迪。杨玉别普,张广军,田大志,“多孔单相材料的合成与性能β' -SiAlON陶瓷',J. Am。陶瓷。Soc。85(2002)1879-81。 15.陈志强,“淀粉固结法制备多孔陶瓷的研究”,硅酸盐学报。陶瓷。Soc。18(1998)131-140。 16.下午刘,“用受控孔隙率的羟基磷灰石陶瓷制造”,j .板牙。SCI。- 母体。M.,8.(1997) 227 - 232。 17.张广军,杨建峰,邓志勇,“单向定向连续多孔陶瓷的制备”。陶瓷。SOC。那84(2001) 1395 - 97。 18.N.Miyagawa和N. Shinohara,“的制作多孔氧化铝陶瓷使用磁场“J. Ceram”的单向布置的连续孔。SOC。日本。,107(1999)673-677。 19.R. Moreno, A. Salomoni和S. M. Castanho,“S的胶体过滤Ileicon.Nitride.水的年代嘴唇.第一部分:S唇参数”,j .欧盟。陶瓷。Soc。18(1998) 405 - 416。 20.C. Olagnon, D. McGarry和E. Nagy,“滑移铸造参数对Si烧结和最终性能的影响。3.N4.“,BR。陶瓷。跨。J.,88(1989)75-78。 21.a.p.菲利普和h.l.。Schram。”Non-Darcian气流通过陶瓷制品泡沫“,j。陶瓷。SOC..,74(1991)728-732。 联系方式 |