喷墨印刷是一种广泛接受的和相对低成本的技术,用于生产高分辨率图像。最初在20世纪50年代开发,喷墨打印机开始于20世纪80年代商业上,但主要用于快速,低分辨率应用,如生产标签。

导致其接受用于广泛范围的应用中,20世纪90年代期间,喷墨技术和颜料的发展进步。该技术的一个主要优点是,打印头不具有以与接收表面接触,从而允许打印要在不平的表面进行。喷墨打印机是现在不仅为家庭和办公室使用,但也为广告牌,海报制作,甚至地毯制造提供。

喷墨操作

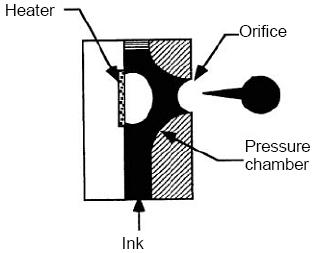

可用于家庭市场的大多数喷墨打印机使用滴滴按需印刷系统,其中微型喷射器阵列用于在印刷表面射击墨水的单滴液滴。液滴输送的驱动力在不同的打印机制造商之间不同。热输送系统是最常见的(图1)。当墨水通过小加热元件加热到其沸腾温度时,发生在热敏打印机头中的墨滴的递送。

这会导致泡沫,这迫使墨滴的孔口(喷射)的出的形成。所述加热元件然后冷却,崩气泡和从贮存器中的油墨绘制,以取代将其从打印机头喷射的墨水。墨输送的其它方法包括压电喷墨的其中一个振动压电晶体被用来迫使油墨从喷嘴。

图1。热喷墨打印机头。

染料与色素墨水

当墨水是移动液体时,喷墨器件的操作模式最佳。因此,用于喷墨打印机开发的油墨通常是基于染料的即,通过将有机染料溶解在适当的溶剂中来获得颜色。基于染料的墨水允许获得高分辨率图像并产生最亮的颜色。

它们也非常可靠,因为印刷期间喷射堵塞的风险非常小。然而,染料存在一些缺点,最符合其耐光性(暴露于U / V导致快速的颜色降解)及其水溶性。

颜料墨水被越来越多地用于需要耐久性和暴露于潮湿是要求喷墨应用。这些油墨使用固体,不可溶的颜料实现彩色。在印刷过程中,固体颗粒粘附到接收表面的表面上。yabo214一旦溶剂蒸发,颜料不会溶解,使膜是防水的。

颜料表面积也小于染料的油墨(染料是分子分散体),因此导致U / V暴露的降解速率要慢得多。然而,当使用着色的油墨时,存在添加的复杂并发症,使颜料粒度必须小(200nm或更小)。过尺寸颗粒的存在可以导致喷嘴堵塞,印刷膜内的缺陷形成和不yabo214一致的色密度。因此,重要的是在生产过程中仔细控制颜料粒度,并且还了解储存的效果。

喷墨粒度测量

所述的Mastersizer 3000利用激光衍射技术来从0.02微米测量的颗粒的范围中的尺寸至2000微米。yabo214这是无需更改光学系统来实现。

因此,该技术是监测在铣削期间的颜料基喷墨油墨的尺寸作为“初级”油墨颗粒和任何大附聚物的粒度,可以作为相同测量的一部分测量。yabo214

墨水分散和铣削

喷墨油墨的生产是两级过程。首先,使用机械搅拌器将颜料分散在适当的流动相中。这确保了任何块状颜料粉末分散。然后使用球磨机研磨该“预混合”样品以减少粒径并导致任何强齐全的聚集体的分裂。

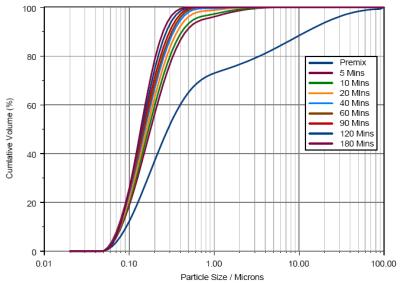

图2示出了在喷墨墨水的研磨期间由举射的举射器3000报道的粒度分布。在轧机开始时进入研磨机的预混散射含有大的聚集体。

举端3000能够在铣削期间成功地跟踪这些聚集体的分解。180分钟后,获得窄分布,以约137nm为中心。在这种粒度下,印刷过程中喷射堵塞和缺陷形成的风险最小化。

图2。颗粒大小分布对于不同的研磨时间来测量。

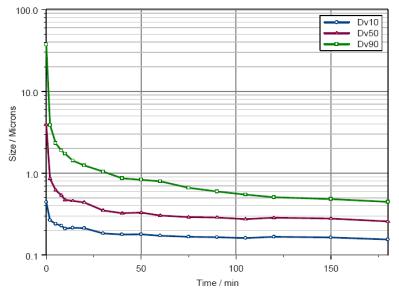

铣削过程可能在图3中更清楚地说明,其示出了作为研磨时间的函数的DV10,DV50和DV90的变化。在铣削过程开始时,粒度大。由于DV10和DV90之间的差异,分布宽度也很大。

首先,在粒径迅速下降,观察到 - 这对应于破裂松散附聚的材料。除此以外,颗粒尺寸的减小慢得多的任何进一步的小型化,需要大,一次粒子的破裂。yabo214这是通过仅Dv90为研磨过程的后面部分期间显著改变的事实所证明。

图3。作为铣削时间的函数的粒度变化。

稳定性监测

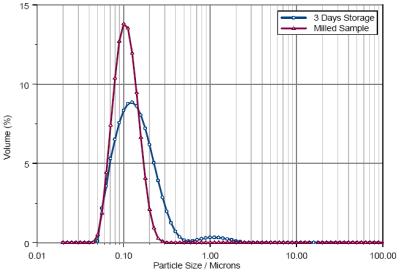

一旦产生墨水分散,就会在很长一段时间内保持稳定。图3显示了储存对喷墨制剂的粒度的影响的实例。

这里,在储存3天后测量产物的粒度。可以看出,储存期间发生凝聚,导致亚微米模式的扩展和大小为1微米以上的大颗粒的形成。yabo214这些大聚体将在操作期间导致喷墨打印机头部阻塞。

图4。磨削后的粒度分布在铣削后,储存3天后。

结论

粒度是定义喷墨油墨的功能的重要因素,并且在印刷膜内的喷墨打印机头部阻挡和缺陷形成的可能性很好地相关。已经证明了举例化器3000在监测喷墨油墨的分散和研磨方面是成功的。

使用该系统可用的大型动态范围允许检测主要颗粒和大的附聚物。yabo214这使得第一次启用整个铣削过程。还可以理解储存时间对颜料粒径的影响。

.png)

此信息已被采购,从Malvern analytical提供的材料进行审核和调整。亚博网站下载

有关此来源的更多信息,请访问马尔弗恩帕尼特。