十年前,个人电动汽车市场(EV)可以说是不存在的。如今,运输行业的景观看起来非常不同,并且面临着电力助长的未来。根据国际能源机构的最新报告,2020年在欧洲注册的140万辆汽车是电动的,占车辆总销售额的10%。1

That figure in China and the US stood respectively at 6% and 2%. Several factors can be attributed to this significant growth in industry and the increased number of people buying EVs. These factors include government policies that can bolster alternative energy technologies, as well as the greater range and power of new EV models.

锂离子(锂离子)电池正在推动电动汽车革命。该电化学电池是电池的动力体,由阳极和阴极材料组成,这些材料由经常含有六氟磷酸锂的电解质支撑(LIPF亚博网站下载6)与有机碳酸盐溶剂,电荷电极和分离器混合物。

该分离器允许在电池充电和放电过程中锂离子在阳极和阴极之间的迁移。在过去的20年中,锻造工程改进,增强了细胞的能量密度,以确保越来越小的容器可以包含更多的能量。

Combined with automated techniques for precision mass manufacturing, these design improvements have been behind the prices of Li-ion batteries dropping 89% over the past ten years.2

The production of Li-ion batteries for EVs has introduced new demands for manufacturers, even though the manufacturing process for Li-ion batteries destined for small consumer electronics is well established.3

马克·洛克(Marc Locke)是rwth亚兴大学的电子活动组件生产工程主席,但指出,尽管设备和工作流相似,但app亚博体育“automotive cells do require higher quality batteries and controls than smaller devices do”.

数百个单独的单元组成一个单个EV锂离子电池组。精度是必不可少的,单个单元中只有一个缺陷有可能降低性能并引起内部短路,这可能会导致电池易燃电解质的点火。

Argonne National Laboratory的细胞分析,建模和原型设施(CAMP)的化学工程师和小组负责人Andrew Jansen评论说:“细胞内部短裤是使电池工程师在晚上保持上升的原因。这是在小空间中的大量能量。”

电池制造过程需要达到狭窄的精度阈值,并结合与高通量,自动生产线兼容的质量控制分析,以确保用于EV的Li-Ion电池满足安全性和性能要求。质量控制during production is key for success, and it takes days to get a battery in a workable state to undertake these performance tests.

满足质量控制挑战

制造锂离子电池需要三个一般阶段,每个阶段都包括几个单独的步骤。这些制造步骤几乎没有错误的余地。例如,电极膜厚度的标准公差可能小于±2μm。3

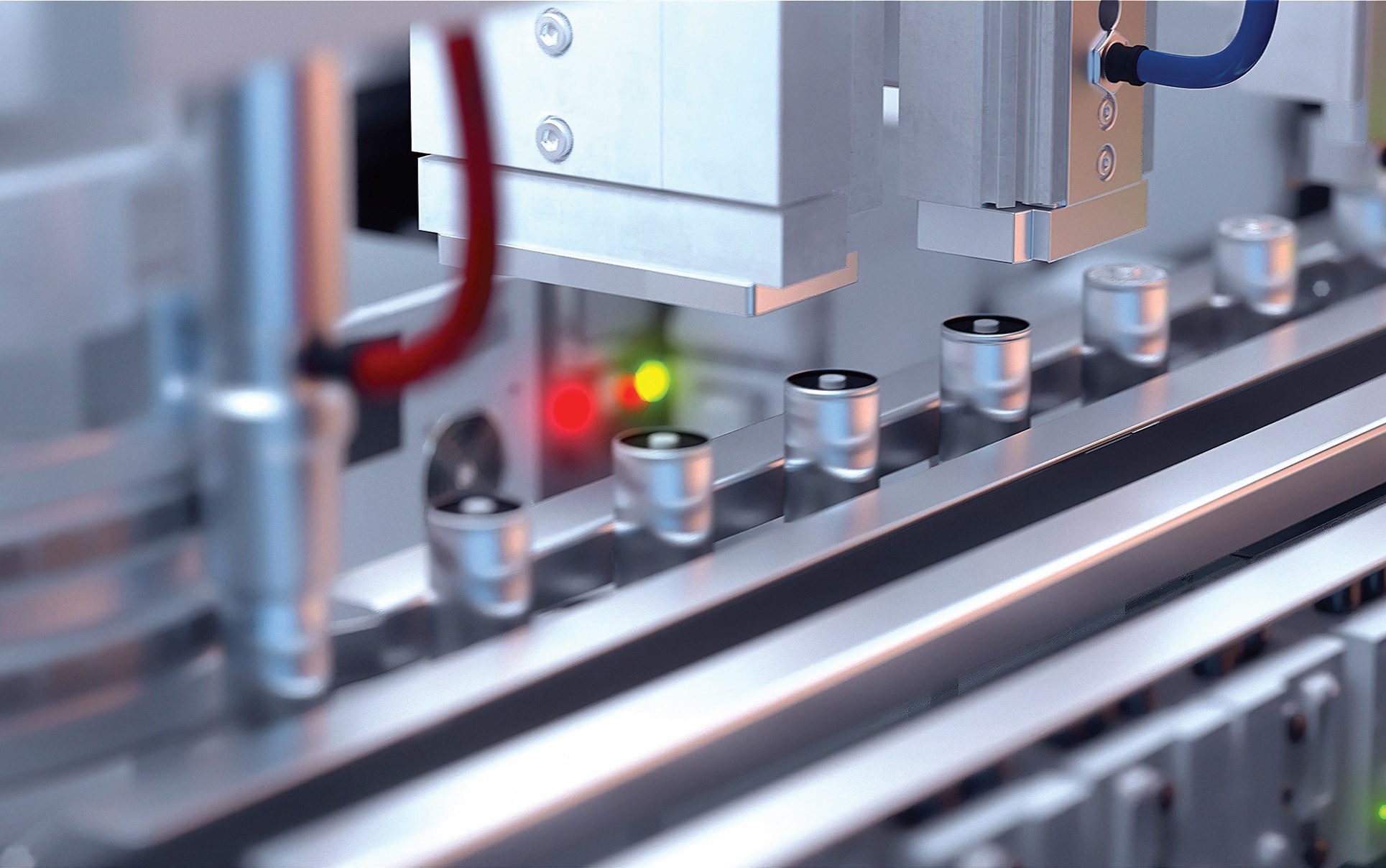

EV lithium-ion battery production lines are largely automated to achieve such narrow thresholds. To assess quality and achieve precision, these automations incorporate a suite of analytical instruments on a production line and measurements performed after production.

Sartorius工业应用程序经理Junkichi Azuma表示,除了提供足够的精度外,在此类生产线上使用的工具必须足够强大且高度响应,以容忍生产线的快速速度。这些系统,例如制造过程本身,都是完全自动化的,因此具有对制造阶段的响应控制或识别质量缺陷的能力。

Performance checks, such as monitoring for stable voltage output, can only be tested after a battery cell is fully assembled.

准备电极

Preparing each electrode, called the anode and the cathode, is the first stage of producing Li-ion batteries.

单独的混合代替了阳极和阴极成分的浆液。通常,阳极浆中包含聚合物粘合剂,其他添加剂和纯化的水作为溶剂,以及石墨作为阳极材料。

阴极浆液通常包含一个层次的氧化物材料,其中包括钴,镍和锰(NMC),用于EV锂离子电池。

一个n- 甲基吡咯烷酮(NMP)溶剂用于用粘合剂和添加剂分散NMC氧化物。

A production line is used, through which long sheets of copper and aluminum foils are fed. The electrode slurries are deposited as thin films on the foil sheets. For the anode and cathode, respectively, the conductive copper and aluminum foils serve as the current collectors.3

膜在涂料步骤后干燥,使用暖气梯度,以最大程度地减少膜上的开裂,剥落和其他变形。3,4

在称为日历的过程中,床单然后通过重滚筒。为了获得活性电极的最佳孔隙度,此步骤压缩了干膜。

在几个小时内,将床单转移到真空干燥室中以去除剩余的水分。对于该过程的这一部分,典型的生产线速度可以达到50 m/min。3

Quality Control: Optical Inspection

电极质量控制的主要方法是视力检查。

Given the speed at which electrode assembly occurs, human inspection is not feasible.

洛克评论:“最常见的事情是使用摄像头系统和线路检测设备进行视觉检查”。

例如,光相机可以检查电极膜以确定是否存在任何宏观缺陷,例如膜边缘处的裂纹和不规则的几何形状。

Such optical tools, according to Locke, feature computers with algorithms that can flag these defects. Furthermore, X-Ray imaging can monitor whether the anode and cathode films are precisely aligned with one another in a cell during assembly.

为了跟上电池生产线的速度,相机和线路检测设备在组件生产和电池电池组件期间光学检查锂离子电池。图片来源:U3D / Shutterstock.com

下载完整的纸张

下载完整的纸张

References

- 国际能源机构,全球电动汽车前景2021,2021年4月,https:// www.iea.org/reports/global-ev-outlook-2021。

- 彭博社,“电池组价格在2020年首次引用了$ 100/kWh,而市场平均价格为$ 137/kwh”,(2020年12月16日),https:// about.bnef.com/blog/battery-pack-prices-cited-below-below-100-kwh-for-the-the-fir-the-fir-2020-while-market-maret-average-sits-sits-at-at-137-kwh/。

- Arno Kwade等人,“汽车生产技术的当前状态和挑战”,nat. Energy3(2018年4月):290–300,https:// doi。org/10.1038/s41560-018-0130-3。

- W. Blake Hawley等人,“锂离子电池的电极制造 - 电流和下一代处理的分析,”J.储能25(2019年10月):100862,https://doi.org/10.1016/j.est.2019.100862。

此信息已从Sartorius Lab Instruments GmbH&Co。KG提供的材料中采购,审查和改编。亚博网站下载

有关此消息来源的更多信息,请访问Sartorius Lab Instruments GmbH&Co。KG。