粉末涂料现在优先于液体涂料,并且由于其可忽略不计的VOC(挥发性有机化合物)发射,较高的固体含量和低能消耗,因此在众多行业中也广泛使用了粉末涂料。。

图片来源:Bettersize Instruments Ltd.

有各种因素影响粉末涂料的性能,例如树脂颗粒的分子量分布,各种填充剂的表面修饰以及成分的纯度和化学性质。yabo214

除了这样的因素外,粉末的粒度和形状也是一些有助于测定粉末涂料的最终机械性能的主要参数。特别是,通过改变粉末的大小和形状,将改变粉末涂料的流动性,光泽度,利用率和粘附性能。

因此,至关重要的是,在整个生产过程中,在最佳范围内调节粒子的大小和形状,以改善粉末涂层的最终机械性能。

本文集中于粉末涂料的主要生产过程,并探讨了此类过程如何影响粉末颗粒的大小和形状,并最终影响产品的最终性能。yabo214

填充物和树脂的融化和混合

作为粉末涂料生产过程的第一步,填充物和树脂的熔化和混合被认为是涂层机械性能的基础。

在此步骤中,最大的挑战之一是使树脂和填充剂的均匀分散混合物。这非常依赖粒度分布。为了检查粒径和混合质量之间的关系,将两种用作填充剂的二氧化钛进行表征。

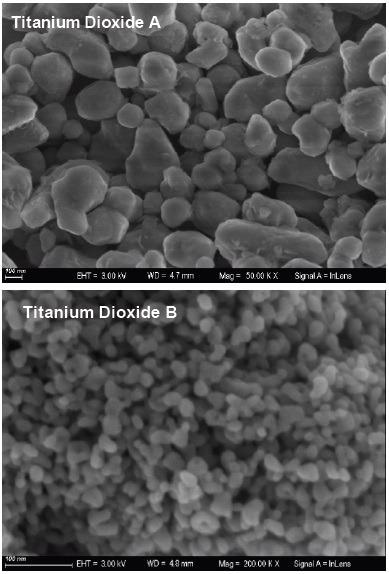

如图1所述,二氧化钛B的粒径比二氧化钛A的粒径要小得多,因此,理论上必须比二氧化钛A更均匀地混合。

图1。SEM(扫描电子显微镜)二氧化钛A(X 50K)和二氧化钛B(×200K)的图像。图片来源:Bettersize Technologies Co.,Ltd。

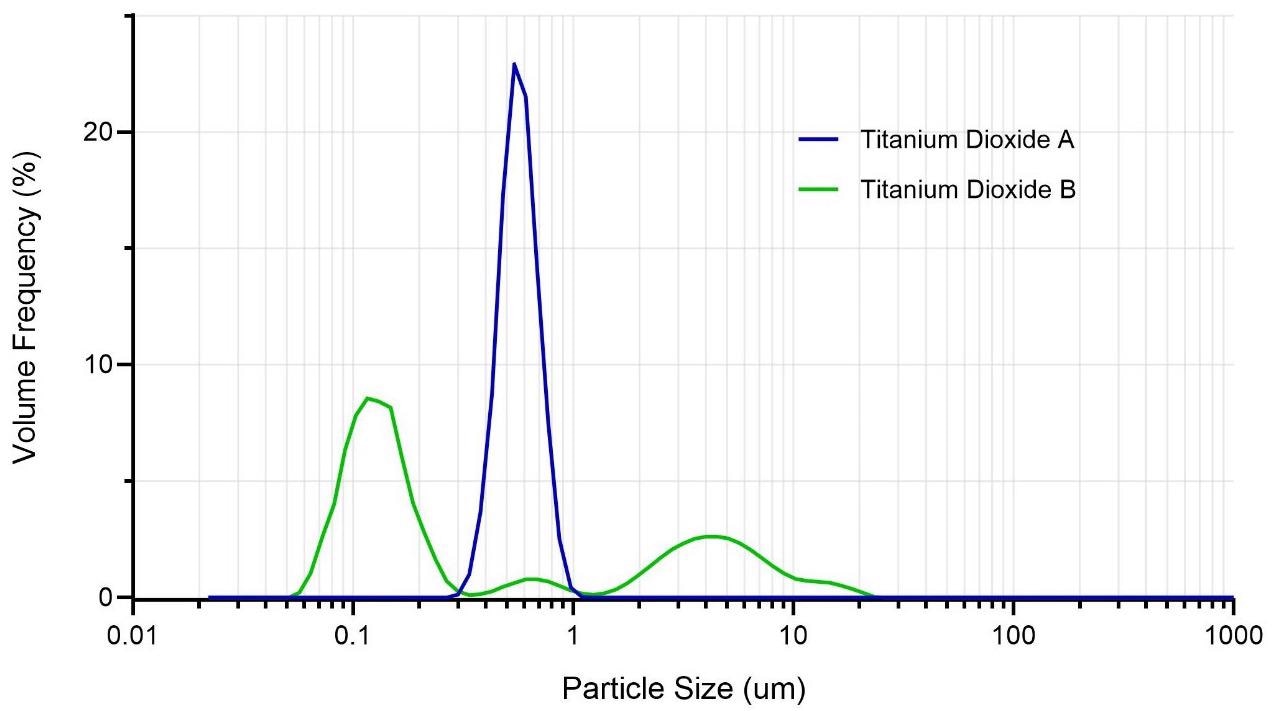

这Bettersizer 2600激光粒径分析仪(Bettersize Instruments Ltd.)用于量化二氧化钛A和B粉末的粒度分布,以解决这种差异的原因。

图2。二氧化钛A和二氧化钛B的粒度分布B。图片来源:Bettersize Technologies Co.,Ltd。

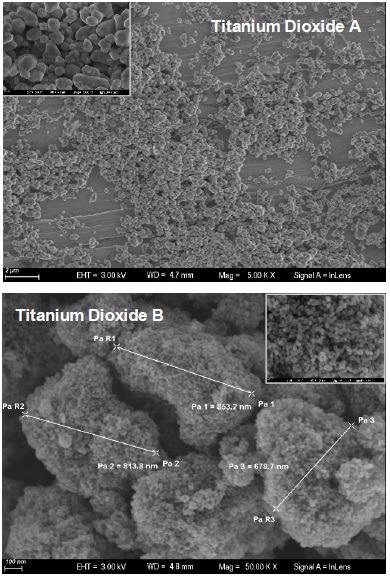

二氧化钛B的粒度分布表明样品中存在巨大的微型颗粒,样品量被广泛分布。yabo214此外,通过检查较低放大倍数下的样品(图3),发现二氧化钛B中的小颗粒会产生更大的聚集体。yabo214

这是通过增加颗粒之间的表面积和分子间相互作用来完成的。yabo214因此,在这种情况下,较小粒度的填充物表现出较大的聚集体,因此很难混合。

图3。二氧化钛A(×5K)和二氧化钛B(×50K)的SEM图像。图片来源:Bettersize Technologies Co.,Ltd

随着两种具有更好效果2600的二氧化钛粉的大小,得出了两个结论。如果填充物过大,则大颗粒将在挤出时在油漆中形成团聚,并降低产品的机械性能。yabo214

同时,界面能量随着粒径的减小而趋于增加,导致更大的聚集体更难均匀混合,这也会影响产品的机械性能。

研磨和分类粉末涂料

其次是填充物和树脂的融化和混合,随后的生产过程是粉末压碎的分类。粉末涂料的尺寸受到压碎过程时的固定参数的极大影响,例如,工厂的各种类型和速度,气流条件,进食速度和压碎持续时间。

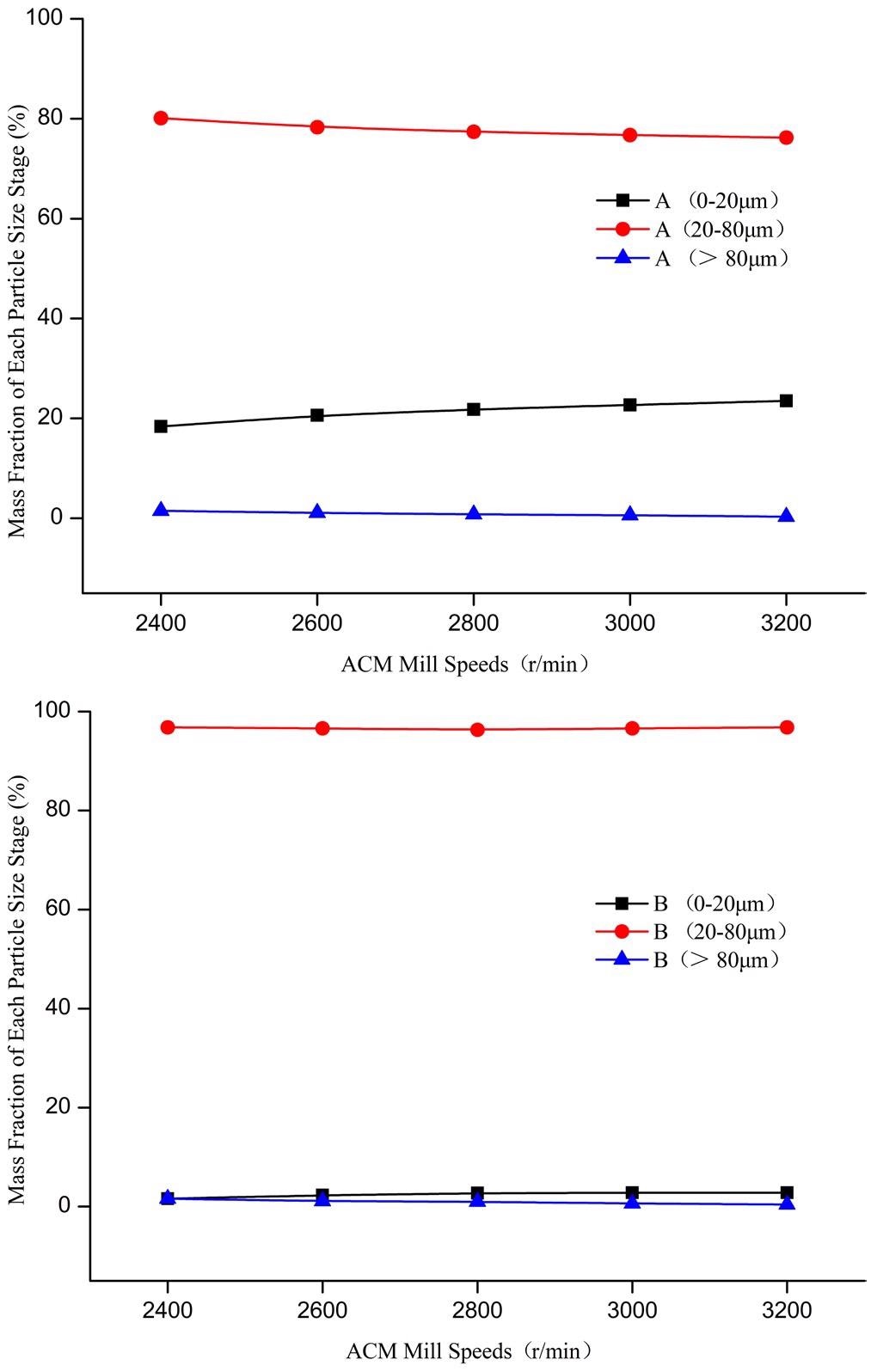

必须考虑所有这些参数,以便可以调节粉末的最佳粒径,并可以获得狭窄的粒径分布。下面的数字显示样品的质量分数变化,而在粉末压碎时采用了不同的生产过程(A和B):

图4。由过程A和B制造的涂料样品的大小。图像信用:Bettersize Technologies Co.,Ltd.。

在过程B中,有一个额外的二级分类,而过程A中没有A。yabo214

换句话说,与没有次级分类系统的情况相比,粒度分布要窄得多。

同时,在相同的过程(a或8)内,当铣削速度增加时,高于80μm的颗粒的百分比会降低,而大于20μm的颗粒的百分比倾向于增加。yabo214

必须指出的是,较高速度的工厂运营所需的能耗也会增加,从而导致不良过热。

粉末涂料的最终产品的性能

粒径会影响粉末涂层的效率和机械性能。在粉末喷涂过程时,较小的颗粒将在气流路径中移动,并最终掉落并保持在工件的较高位置。yabo214更大的颗粒将落在yabo214工件的底部,从而导致流出质量降低。

但是,由于进食速度的降低,较小的yabo214颗粒降低了喷雾效率。同样,尺寸不足的颗粒加快了水分的吸收yabo214,这还导致较大颗粒的聚集,从而阻止喷枪向上。

因此,通过跟踪和量化粉末涂层的粒度分布,可以确保和改进其机械性能和性能。

粉末涂料颗粒的粒度yabo214

如上所述,粒径是粉末涂料的非常重要的特性。从常规的筛分和显微镜到广泛利用激光衍射,有几种可用的粒度技术。每种技术都有其优势和缺点。

例如,筛分技术的原理很容易,成本很低。但是,操作是费力的,测试可重复性并不理想。微观成像具有设想每个粒子的潜力,并且可以给出大小和形态参数。但是,抽样可能不是代表性的。

这激光衍射技术包括快速测量速度,良好的统计和代表性。但是,激光分析仪相对昂贵。主测量技术将在下面讨论。

激光衍射法

通常,激光衍射方法包括两种分散技术,即干燥测试和湿测试。干燥测试主要利用空气作为分散介质,通过压缩空气传输颗粒,并通过剪切,颗粒粒子碰撞和颗粒壁碰撞分散粉末颗粒。yabo214

干燥测试是有益的,因为它的操作很快,它是用户友好的,并且只有少数因素会影响测试结果。因此,它被广泛用于粉末涂层的粒度测量中。

在干燥测试测量中,压缩气压非常重要。如果气压太低,样品分散剂可能不稳定并导致重复性结果差。

但是,如果分散压力太高,则几个次级颗粒(聚集体)可能会分解成不想要的小颗粒。yabo214

因此,对于干燥测试,必须提前执行压力滴定,即跟踪粉末涂料在不同压力下的粒径分布的变化和稳定性,以便可以识别出合适的分散压力。

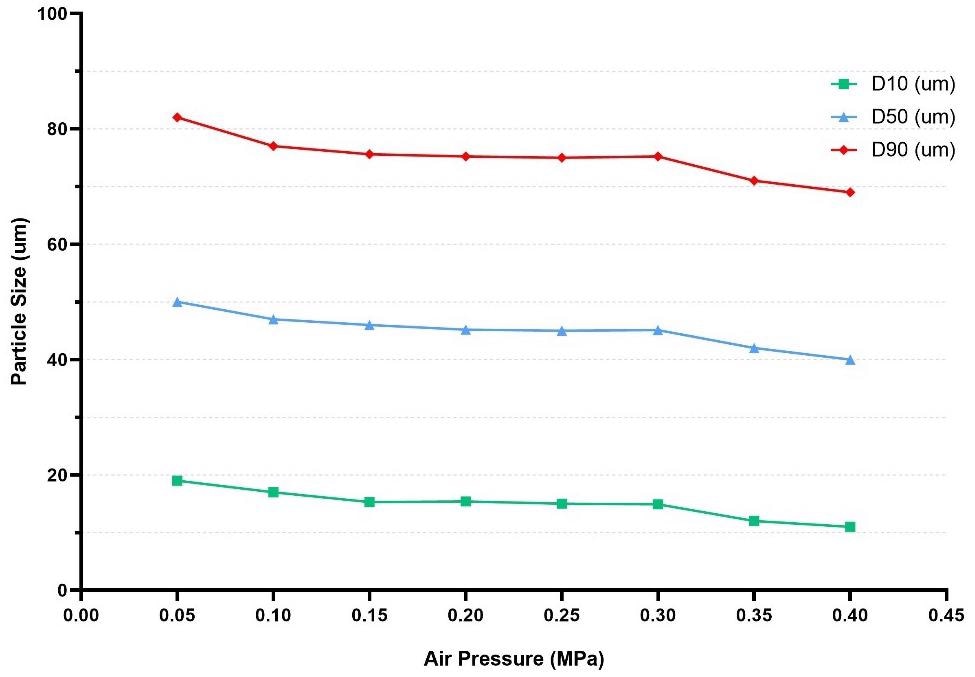

对于聚集的样品或脆弱的样品,干燥测量的压力滴定尤其重要。压力滴定曲线的实例显示在图5中。

图5。通过干燥测试的压力滴定曲线的示例。图片来源:Bettersize Technologies Co.,Ltd。

当压力低于0.15 MPa时,样品色散不稳定,因此在这种压力下测试结果的可重复性很差。简而言之,如果气压太低,则很难详细分散一些颗粒。yabo214

但是,当压力高于0.3 MPa时,粒径将随着压力增加而缓慢降低。这是因为一些聚合的颗粒,即用于粉末涂层的馏分。yabo214

在高压下,这可能会分为单独的颗粒。yabo214因此,0.25 MPa是用于量化该样品的合适分散压力。

必须观察到,对于大多数粉末涂料样品,粒度测量结果不容易受到分散压力(0.1至0.4 MPa)的影响,这是由于它们的凝聚力较小,非差异性和良好的流动性。

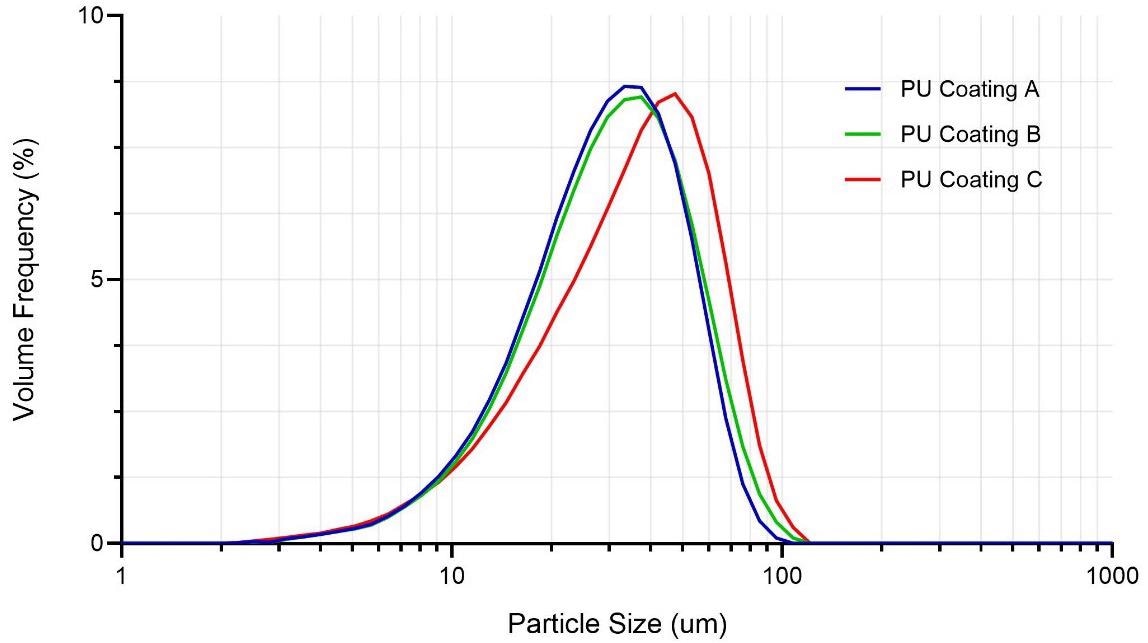

不适当压力产生的测量风险似乎很低,因此,干燥测试通常是粉末涂料的最佳和最简单的选择。图6显示了由干燥测试提供的各种聚氨酯涂层的粒径分布。

图6。通过干燥测试测量的不同制造商的聚氨酯(PU)涂层的粒度分布。图片来源:Bettersize Technologies Co.,Ltd。

可以从表1中注意到,三个涂层样品中的D10彼此非常接近,这意味着它们的细端颗粒的大小相似,但是粗端颗粒(D90)具有完全不同的粒度分布yabo214。

表格1。通过干燥测试测量的不同制造商的PU涂层的临界粒度值。资料来源:Bettersize Technologies Co.,Ltd。

| 样本 |

D10(μm) |

D50(μm) |

D90(μm) |

| pu涂层 |

12.34 |

28.19 |

50.87 |

| pu涂层b |

12.67 |

29.28 |

54.59 |

| pu涂层c |

12.72 |

34.13 |

62.24 |

同样,这证明了干色体技术有效地量化了粉末涂料样品。

除了对巨大颗粒的高分辨率外,干燥测量还可以在生产过程时有效地跟踪涂料的粒yabo214径分布,从而确保产品性能的稳定性和提高产品质量。

即使干燥的方法具有诸如快速操作,高效率和大颗粒的出色分辨率之类的好处,但它仍然存在缺点。yabo214

例如,由于它主要取决于压缩空气来分散颗粒,因此细颗粒(低于1μm)可能不会完全通过空气分散,尤其是当它们大量量时。yabo214

在这种情况下,湿测试将是理想的选择,因为它具有更大的细分分辨率。yabo214由于湿技术将水或有机溶剂作为分散介质,因此可以通过添加超声处理,表面活性剂,搅拌和其他手段来获得强大的分散和量化超细颗粒。yabo214

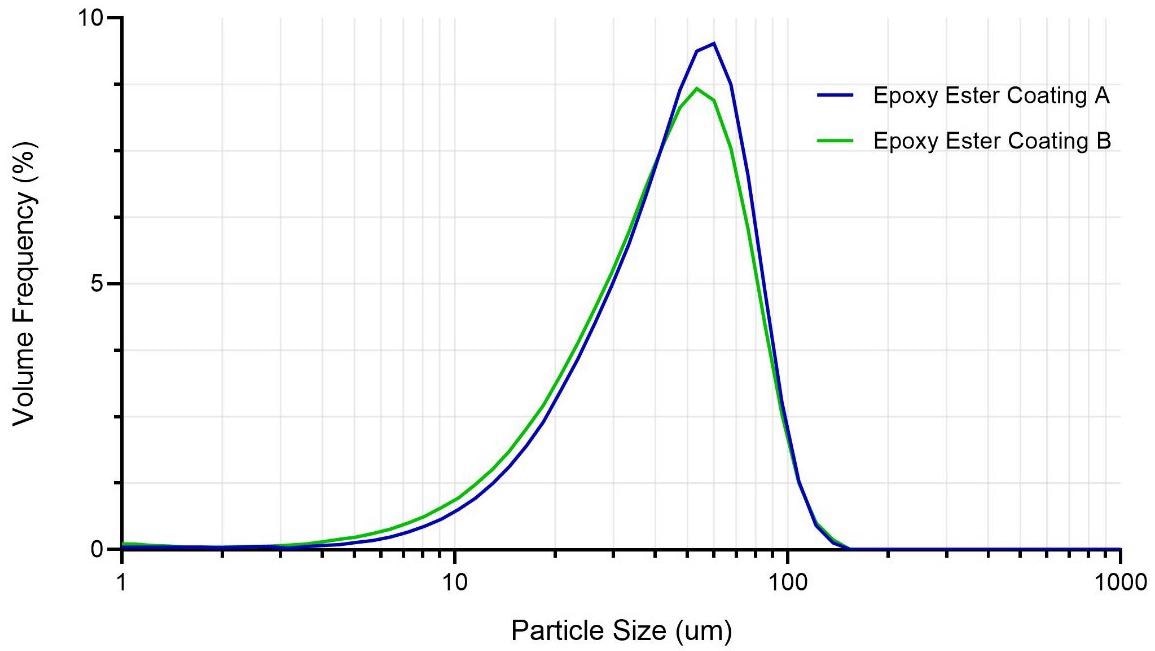

如图7所示,通过湿分散方法成功地以成功的方式区分了两种具有不同比例的细颗粒的环氧酯涂层。yabo214因此,确认了对粉末涂料细颗粒的湿测试的出色分辨率。yabo214

图7。通过湿测试测量的不同制造商的环氧酯涂料的粒度分布。图片来源:Bettersize Technologies Co.,Ltd。

动态图像分析

此外,形态信息可能会影响粉末涂料的喷涂和性能,而成像分析技术的最重要特征是它具有设想颗粒的能力。yabo214

可以提供颗粒的形态数据,例如颗粒的圆形和纵横比。yabo214具有动态成像和激光衍射技术集成系统的Bettersizer S3 Plus能够提供有关粉末涂料的大量数据。

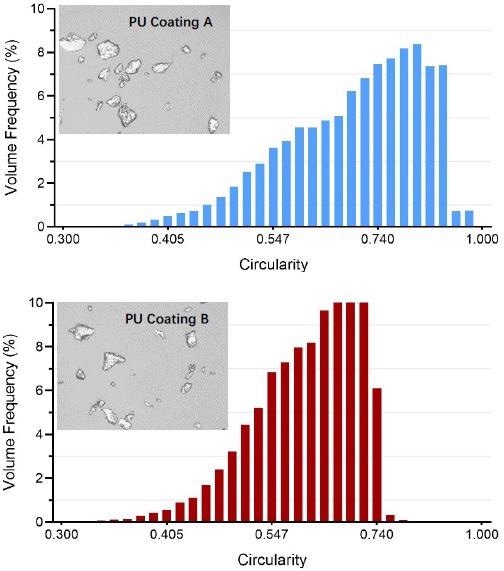

在这种情况下,动态图像分析系统更好的S3 Plus被用来量化两家粉末涂料制造商提供的两种聚氨酯涂层。圆形分布显示在图8中。

图8。通过动态图像分析获得的PU涂层A和B的圆度分布。图片来源:Bettersize Technologies Co.,Ltd。

可以注意的是,两种粉末涂层在圆形和形状上表现出不同的变化。PU涂层A的平均圆度约为0.717,圆周跨度为0.486,而PU涂层B的平均圆度为0.654,圆周跨度为0.386。

图像分析系统具有在涂料生产过程时以有效方式跟踪粒径,粒度分布和圆形的能力。

它由更高的粗颗粒分辨率组成,并可以快速捕获大颗粒,这在表示生产中超大颗粒的存在方面特别有益,yabo214以帮助调节产品质量。这有助于增强粉末涂料产品的性能。

结论

就粉末涂料的生产过程而言,已知粒径是最重要的物理特性之一。

它不仅影响完成涂料的喷涂性能,而且还与涂料的完整生产过程直接相关,例如填充物的选择和分散,分类器和磨坊的操作参数以及完成涂料的喷涂。

激光衍射分析仪已在很大程度上取代了传统技术,主要是由于技术的好处,例如用户友好性,快速运行和高可重复性。众所周知,它们是粉末涂料行业的强大工具。

但是,激光粒度分析仪本身缺乏提供有关形状和粒子分散状态的数据的能力。因此,通过动态成像分析,不仅可以给出粒度,还可以给出关键的形状信息,例如循环性和纵横比。它被认为是激光分析仪的完美补充工具。

此信息已从Bettersize Instruments Ltd提供的材料中采购,审查和调整。亚博网站下载

有关此消息来源的更多信息,请访问Bettersize Instruments Ltd.