添加剂制造(AM)流程可以是用于精确制造极其复杂的组件。

图片来源:Bettersize Instruments Ltd.

该过程也是可定制的,与传统的生产过程相比,在这种过程中,通过删除多余的材料(例如自上而下的方法,例如转弯,铣削,研磨)来制造组件,添加剂制造业采用了所谓的自下而上的方法。

因此,工件是在三维构造的,按层构造。这可以通过多种方式来实现,例如加热聚合物的挤压和沉积,使用激光或电子束对粉末进行选择性熔化或烧结,或者选择性固化光活性聚合物。

无论选择的方法如何添加剂制造可以用来实现几乎不可能使用常规材料去除过程制造的几乎不可能的结构。AM流程的另一个重要优势在于数字设计和成品工件之间的简短制造链。1

制造特定工件所需的信息作为数字文件进口到机器中。这意味着即使有严格的规格,也可以在各个位置制造相同的组件,因为只有工件,生产机器和原材料上的数字信息是必要的。

这消除了例如初步阶段或成品工件的整个供应链的需求,从而提高了时间效率并导致更具成本效益的生产。通过添加剂制造生产的工件的最终产品特性从根本上受到起始材料及其粉末特性的影响。2

关键特征是粒度分布,3粒子形状,3,4化学成分,5-6流动性,7粉末层密度(PLD)8,9和内部孔隙率。3

但是,缺乏量化或指定且广泛认识的参数,用于表征用于添加剂制造的粉末性能,4否则,出于竞争原因,他们被粉末制造商留在锁上。2

因此,对原材料质量的有效监视对于添加剂制造至关重要,以确保一致的产品性能。

粉末特性对工件最终特性的影响(例如,通过激光束熔化(LBM-激光束熔化/SLM-选择性激光熔化))的另一个有趣的相关性来自必须处理或重复使用该过程,但没有融化。10

由于激光熔化生产的组件的生产量正在越来越不错,因此11和大多数使用的粉末(95-97%)12没有融化,这个问题应从经济和生态方面都解决。

在整个LBM过程中,都会产生所谓的飞溅颗粒,这些颗粒沉积在粉末床和LBM机器的生产区域,从而在yabo214回收粉中积聚。13

还必须确定,使用的激光辐射的较高能量密度会增加溅射颗粒的形成。14,15

虽然需要进一步研究溅射颗粒对制成工件最终产品质量的影响,但与Spater颗粒相比,对新鲜粉末的粒度分布和颗粒形状的评估是关键方yabo214法。10

除了传统的激光衍射方法(静态激光散射)以建立粒度分布外,成像方法对于获取粒子集体的形状因子,尤其是单个颗粒的形状因子都是必需的。yabo214

在上下文上,动态图像分析非常适合提供统计数据,因此由于高速捕获了大量的单个粒子,因此对整个集体的平均粒子形状参数进行了代表性分析。yabo214

此外,单粒子的采集有助于与大小和/或形状相对于异质粉末样品的统计代表性不足的超大颗粒或分数的检测和评估。yabo214

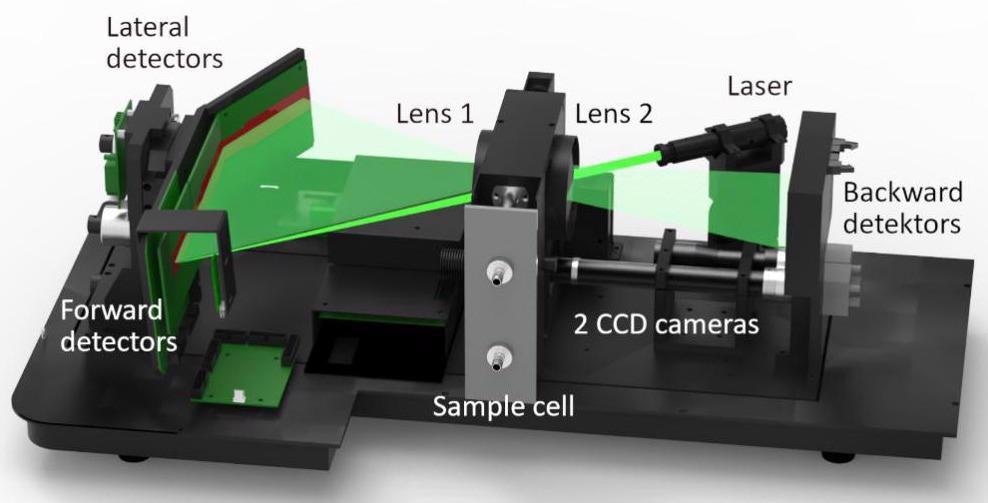

这更好的S3 Plus(图1)是一种具有独特能力的测量仪器分析。

图1。BetterSizer S3 Plus:激光衍射和动态图像分析的组合。图片来源:Bettersize Instruments Ltd.

更好的S3 Plus:一种仪器,两个必需粉末特性

图2显示了Bettersizer S3 Plus的光学单元:湿测量电池位于主平台的中心,两个傅立叶镜头直接位于电池的左右(两个傅立叶透镜=双镜头技术)。

测量单元的右侧是以角度定位的激光源(绿色DPSS激光,波长= 532 nm),CCD摄像头系统(两个具有不同透镜的摄像机:0.5倍和10倍),后散射探测器位于垂直于测量细胞。

在测量单元的左侧,用于检测前向和侧面散射的检测器系统已到位。

这种独特的设置有助于:

-

利用双透镜方法(静态激光散射,请参见第2.1节)的极小颗粒(从10 nm)进行精确测量。yabo214

-

0.5倍CCD摄像头(静态激光光散射与动态图像分析)可选支持极度粗颗粒的最高测量精度(最高3.5毫米)。yabo214

-

超大粒子分析,粒子形状的测定和与0.5倍和/或10倍CCD摄像头(动态图像分析)的聚集检查。

用创新的双镜头技术(DLOI系统)激光衍射/静态激光散射

图2显示了Bettersizer S3 Plus的示意图:该激光设置的独特功能是DLOI系统(=双镜头和倾斜发射系统)。激光的排列倾向于测量比色杯,以使横向前检测器的最宽度散射角范围。

图2。Bettersizer S3 Plus的设置。带有DLOI S(双镜头和倾斜发射系统)技术和CCD相机单元(0.5倍和10倍)的双镜头系统。图片来源:Bettersize Instruments Ltd.

傅立叶镜头2生成一个精确的平行激光束,该光束侵占样品。与已知的傅立叶设置一致的镜头1将散射的光聚焦到检测器平面上。因此,比色杯中的散射颗粒不一定必须放在一个平yabo214面中 - 比传统的反向傅立叶设置的重要优势。16

反过来,镜头2促进了聚焦,从而检测了反向散射的辐射,与市场上的其他系统相比,具有出色的检测器分辨率,产生了极大的角范围(0.02-165°)。

特别是,在反向散射范围内(> 90°)的高散射光分辨率对于精确检测极小颗粒(<约500 nm)至关重要。yabo21416

异常宽的角度覆盖范围也具有第二个较短波长激光器的好处。因此,没有测量混合波长的散射光谱,这是有益的,因为不允许使用经常使用的模型(Fraunhofer和MIE)评估这些光谱。

粒子形状分析的动态图像分析

在样品分布范围内,可以单独使用的两个高速CCD摄像机可以单独使用,也可以组合用于综合粒径和形状分析,仅基于动态图像分析。

适当的尺寸范围是:

-

30 - 3,500μm的0.5倍相机

- 10倍相机的2 - 50μm

两个相机每分钟可以记录几千至100,000个颗粒,但这取决yabo214于粒径和样品浓度。对于异常广泛的分布,建议两个相机的联合使用。

在整个分析过程中,每个奇异粒子被实时捕获,以图像为图像,编号和统计评估。17

除了各种相应的直径(例如面积,周长,最大和最小制)外,还计算了特定的形状参数,包括纵横比,长度L/宽度D,圆度(圆度),凸度,凸度,周长等。18

在极其形状的肛门性颗粒(包括纤维或血小板)的情况下,这是比传统的“纯”激光衍射的独特优势yabo214,这使得在整个评估过程中都存在假设球形颗粒。

此外,可以评估系统的聚集程度,并且可以进行特殊的任务,例如超大粒子分析。建立各种等效直径还提供了与替代方法确定(例如筛分)和验证其测量结果的替代方法的潜力。

应用示例:与LBM工艺后恢复的粉末相比,新鲜Alsi10mg粉的颗粒特性

评估了两种不同的ALSI10MG样品,以便更好地说明使用与应用程序相关的示例,可以更好地说明粉末样品的质量评估,以更好地说明粉末样品的质量评估。

样品ALSI10MG是由供应商传递的新鲜粉末。这被引入了SLM制造机。生产步骤完成后,从SLM机器的制造区中回收了样品ALSI10MG溅射颗粒。yabo214

两种粉末样品分别分散在乙醇中,并使用Bettersizer S3 Plus对粒径分布进行了通过传统激光衍射和通过动态图像分析进行的粒径分布。

在此过程中,随后将粉末样品引入了Bettersizer S3 Plus的乙醇配色单元,并在测量前使用该设备的内部超声分散剂预处理一分钟。

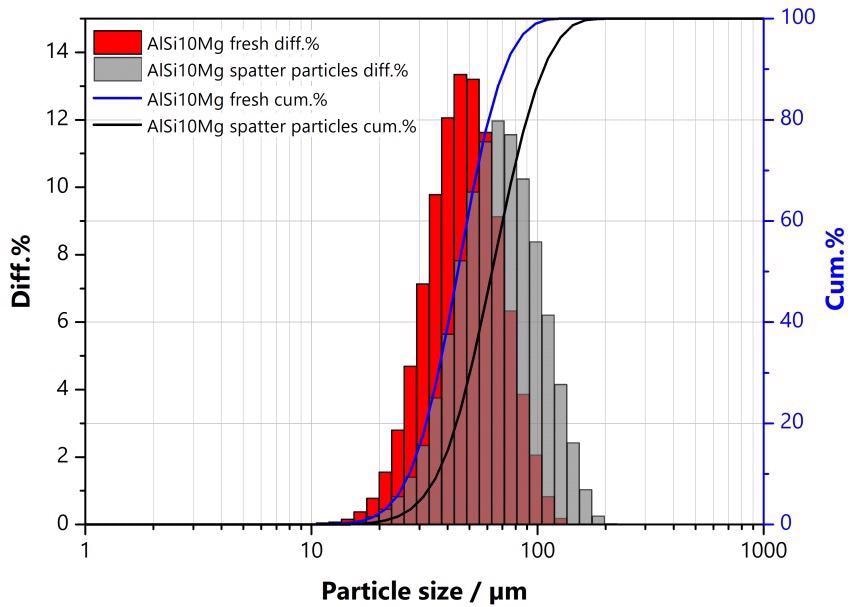

表1说明了使用激光衍射获得的基于体积的粒度分布的特征直径。在图3中,叠加的分布函数以图形直方图和累积曲线的形式显示。

表格1。通过激光衍射获得的研究样品的基于体积的粒度分布的特征直径。资料来源:Bettersize Instruments Ltd.

图3。通过激光衍射获得的研究样品的基于体积的粒度分布的叠加。图片来源:Bettersize Instruments Ltd.

显然,与新鲜的ALSI10MG样品相比,Spyabo214arter颗粒显示出更粗糙的粒度分布,如激光衍射实验的测量结果所反映。

同样,从建立的跨度值(=(d90-d10)/d50)中,很明显,ALSI10MG飞溅粒子的分布比Alsi10mg新鲜。yabo214

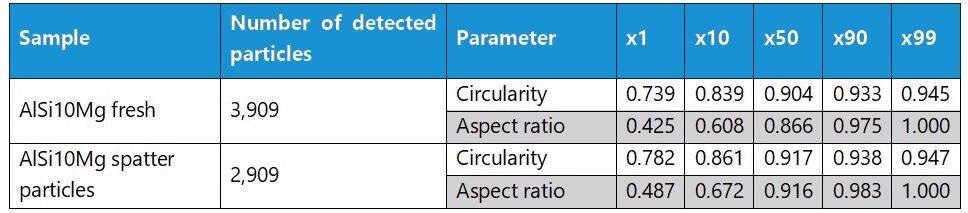

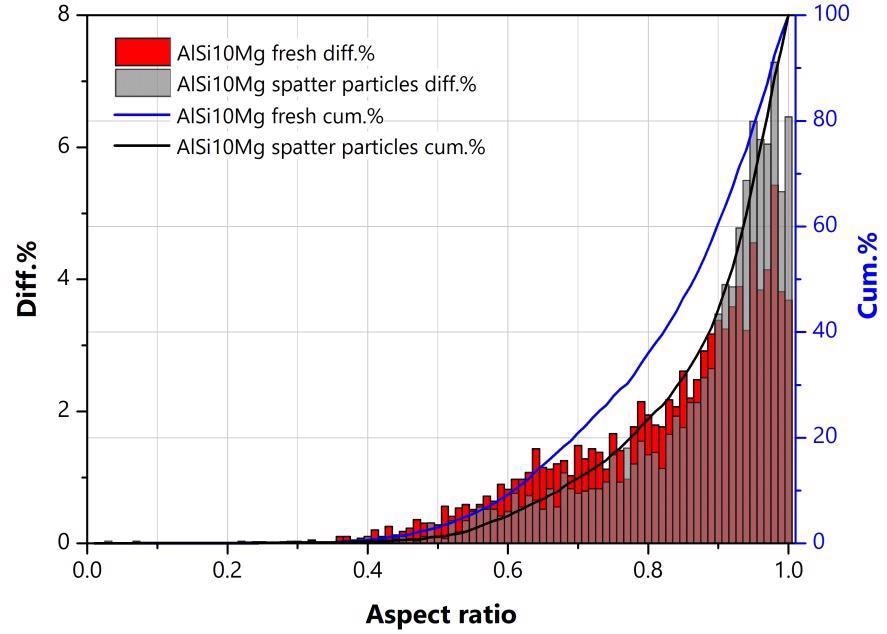

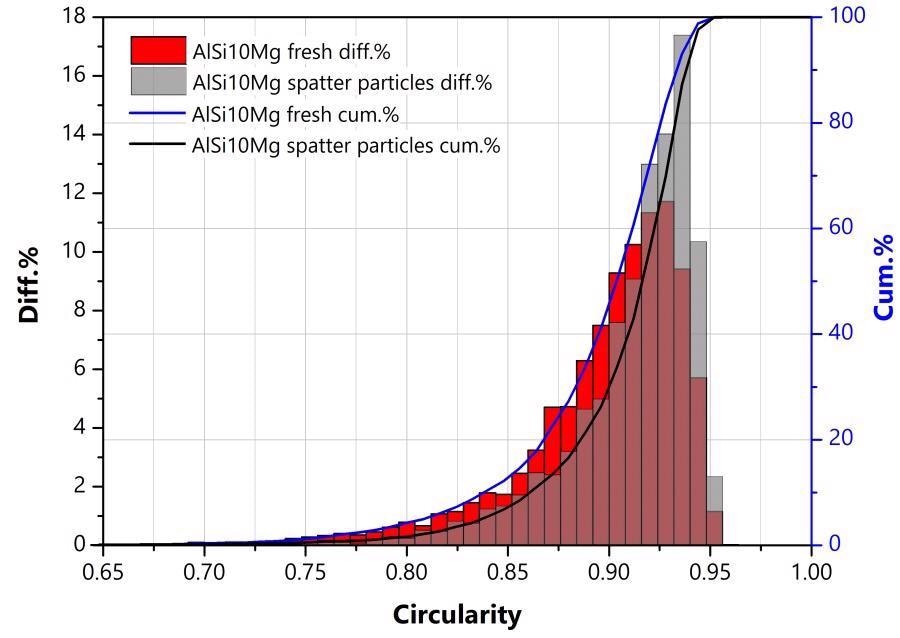

为了评估粒子的形状,从两个样品中记录了具有更好的CCD摄像机S3 Plus的奇异颗粒,并相对于基于数量的ISO形状参数,圆形性和纵横比进行了分yabo214析。

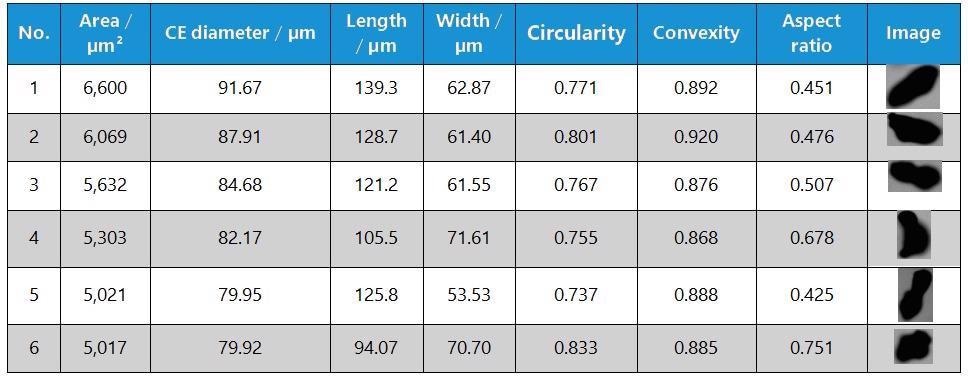

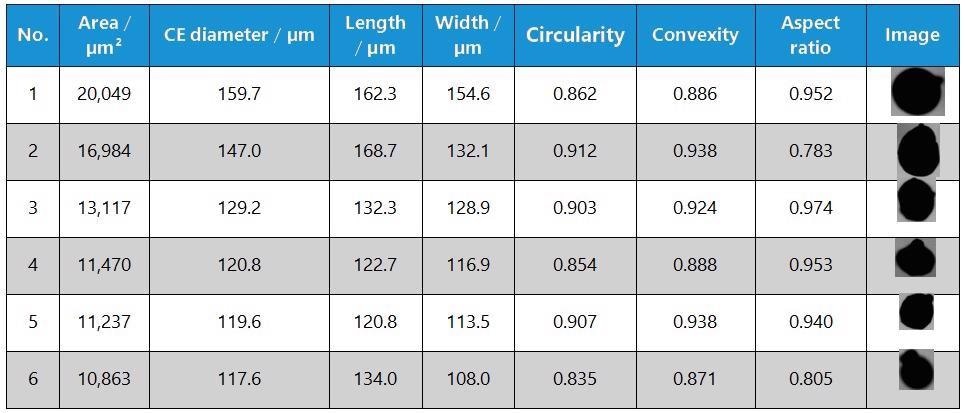

表2概述了两个形状参数的分布函数的典型值,并投影到图4和5中。表3和4突出显示了使用Bettersizer S3 Plus的10X摄像头确定的六个最大粒子的选定单个粒子参数并显示yabo214他们的外表。

表2。通过动态图像分析获得的研究样品的基于数量的粒子形状分布的特征%值。资料来源:Bettersize Instruments Ltd.

图4。研究样品的纵横比的基于数字的分布函数的叠加。图片来源:Bettersize Instruments Ltd.

图5。研究样品的圆形性基于数量的分布函数的叠加。图片来源:Bettersize Instruments Ltd.

表3。10倍摄像机检测到的样品ALSI10MG的6个最大颗粒的选定单粒子参数。yabo214资料来源:Bettersize Instruments Ltd.

表4。10倍摄像机检测到的样品ALSI10MG飞溅粒子的6个最大颗粒的选定单粒子参数。yabo214资料来源:Bettersize Instruments Ltd.

动态图像分析两个样品以及它们的相对对比度都显示出更大的纵横比,从而与未使用的粉末样品ALSI10MG新鲜的颗粒相比,Sperte颗粒(样品ALSI10MG Spaters颗粒)的平均平均膨胀较低yabo214。

同样,溅射颗粒表现出更大的平均圆形性,因此与在Ayabo214M过程中施加之前相比,与颗粒相比,形状各向异性降低(较高的球形性)。

摘要和结论

根据使用更好的S3 Plus,根据粒度和形状分析的两个样品都可以很容易地相互识别。

与新鲜ALSI10MG颗粒相比,一旦添加剂制造过程完成,一旦添yabo214加剂制造过程的完整过程的变形颗粒的恢复为更粗糙,更广泛的粒径和更高的球形性的特征是恢复的。10

这表明,Bettersizer S3 Plus非常适合对添加剂制造过程的原材料进行质量控制评估,并为对使用研究的增材制造创建的工件的最终产品属性的影响做出了重大贡献亚博网站下载和发展的观点。

实际上,这是由于单个测量设备中激光衍射和动态图像分析测量方法的新组合。这促进了对粉末原材料的快速,简单和成本效益的分析。亚博网站下载

为了完整答案,即重复使用添加剂制造中回收的粉末是否合适,或者是否必须对其进行其他准备步骤(纯化,筛分,与新鲜粉末混合)进行进一步的研究。

然而,众所周知,合金组成的化学分析以及对使用回收粉末生产的工件质量的评估至关重要。

参考:

- J. A. Slotwinski,E。J. Garboczi,P。E. Stutzman,C。F. Ferraris,S。S. Watson und M. A. Peltz,“用于增材制造的金属粉末的特征,”《国家标准与技术研究所研究杂志》,BD。119,p。460,2014。

- L. Haferkamp,L。Haudenschild,A。Spierings,K。Wegener,K。Riener,S。Ziegelmeier und G. J. J. Leichtfried,粒子形状,粉末流动性和粉末层密度的呈现,在激光粉末床融合中的零件密度上,”金属,BD。11,nr。3,第3页。418,2021。

- W. J. Sames,F。A. List,S。Pannala,R。R. R. Dehoff Und S. S. S. S. S. S. S. S. S. S. S. S. S. S. S. S亚博老虎机网登录.母校。Rev.,Bd。61,p。315,2016。

- J. H. Tan,W。L。Wong und K. W. Dalgarno,“原料上的粉末粒度计概述以及选择性激光熔化过程中的部分性能,” Addit。制造。18,p。228,2017。

- R. Engeli,T。Etter,S。HövelundK. Wegener,“通过选择性激光熔化的不同IN738LC粉末批次的可加工性,” J. Mater。过程。Technol。,Bd。229,p。484,2016。

- J. A. Slotwinski und E. J. Garboczi,“金属添加剂制造粉的计量需求”,“ J. Mater。,Bd。67,p。538,2015。

- A. B. Spierings,M。Voegtlin,T。Bauerund K.加法。制造。1,p。9,2016。

- T. M. Wischeropp,C。Emmelmann,M。Brandtund A. Pateras,“在选择性激光熔化中单层中实际粉末层高度和填料密度的测量,” Addit。制造。28,第2页。176,2019。

- Y. Mahmoodkhani,U。Ali,S。ImaniShahabad,A。RaniKasinathan,R。Esmaeilizadeh,A。Keshavarzkermani,E。Marzbanradund E. toyserkani,在测量激光粉末中有效粉末厚度的测量金属制造,“ Prog。加法。制造。4,p。109,2019。

- M. Lutter-Günther,M。Bröker,T。Mayer,S。Lizak,C。Seidelund G. Reinhart,“在Alsi10mg的激光束熔化过程中形成了Spaters形成,并对粉末质量的影响,” Procedia Cirp,BD。74,p。33,2018。

- T. Wohlers,“行业3D印刷和添加剂制造状况:年度全球进度报告,“ Wohlers报告,2017年”。

- B. A. Hann,“粉末再利用及其对基于激光的粉末融合添加剂制造的合金718的影响”,“ SAE 2016 Aerospace Systems和技术会议,宾夕法尼亚州沃伦代尔,2016年。

- Y. Liu,Y. Yang,S。Mai,D。Wangund C. Song,“调查ALSI 316L不锈钢粉末中选择性激光熔化期间的Spaters行为,” Materials&Design,BD。亚博网站下载87,p。797,2015。

- D. Wang,S。Wu,F。Fu,S。Mai,Y. Y. Y. Y.BD。117,p。121,2017。

- M. Taheri Andani,R。Dehghani,M。R。Karamooz-Ravari,R。Mirzaeifarund J.Ni,“一项关于能量输入对选择性激光熔化过程中溅射颗粒产生的影响的研究,“加法”。yabo214制造。20,p。33,2018。

- ISO 13320:2020-01,粒度分析 - 激光衍射方法,2020。

- ISO 13322-2:2006-11,粒度分析 - 图像分析方法 - 第2部分:动态图像分析方法,2006年。

- ISO 9276-6:2008-09,粒度分析结果的表示 - 第6部分:粒子形状和形态的描述性和定量表示,2008年。

此信息已从Bettersize Instruments Ltd提供的材料中采购,审查和调整。亚博网站下载

有关此消息来源的更多信息,请访问Bettersize Instruments Ltd.