复合轴承因强度、穿戴和摩擦特征以及不使用外部润滑法高效运行能力而在不同行业使用

丝形复合轴承尽管提供最强三维性能,但由于通风过程本身的能力,其维容受历来有限。

面向机器复合轴承近维容积历来也有限,因为这些容积往往包括连续PTFE纤维,在机械化过程容易磨损和折损

自试纤维/阻塞复合承载技术新进展已产生新纤维构造,既能克服机算限制,又能继续提供极佳三角性能

亚博网站下载文章探索这些机械化限制的性质,突出材料设计的关键开发以克服这些限制

后台

复合轴承20多年来常用于水电应用中,作为无润滑油替代油脂轴承一贯显示他们提高穿戴性能和工作寿命的能力,而历史上则使用铜轴承一号

wicket门定位向来代表复合物和其他轴承类型具有挑战性承载条件,尽管含有PTFE的复合轴承在两个水电站都显示强三角性能2并列其他攻击性工业应用

良好的维度和稳定性对水力应用中复合轴承的可行性至关重要,包括wicket门定位二次分级方法通常由转接和整理过程后带子实现,以确保目标维容度实现

制作过程本身曾对波段进行历史演化

东方泵流水轮

Dongfang电气公司2016年接近GGB,试图获取适合安徽省JiXi新建水泵存储设施的技术承载解决方案

电网内能源存储对可再生能源增长至关重要,因为这是管理可再生能源可用量与峰值需求差异的关键-这一差异长期以来一直是推广可再生能源的障碍。

泵储量代表最大容量能源存储量,并是满足中国不断增加电需求的关键工具

设施有独特的承载需求紧耐用量的要求在整个行业中越来越常见,但这一设施需要备抵轴承安装

轴承能搭建头盖部分至关重要,但在轴承安装后后后段建设阶段,最终偏移性质仍不明具体和核心需求要求在设计和制造方面有最大程度的灵活性。

开发出可编程带料产品满足这些需求产品-防穿衬里设计由安装轴承后客户整理-利用热塑胶纤维内不连续PTFE纤维的益性实现这一点

可编程轴承特征稳定超尺寸三角层设计方便客户编程,允许客户按序调适精确维需求

GGB跨科生团队计算设计带三角层轴承以适应全范围顶维

厚层允许客户在轴承安装后对轴承进行整理

亚博网站下载复合材料优化三角性能设计

一种广受流行复合承载法持续扭曲PTFE纤维和另一种热塑性-例如聚酯-部分封装或环绕PTFE纤维

PTFE纤维往往显示不相容联通特征,这意味着这些特征最好应在环氧或另一种树脂矩阵内支持分片填充器偶而添加到聚合复合树脂矩阵中,例如石墨一号PTFE3或其它粒子类型4

上期研究突显了带物设计与穿戴性能的优缺点,从带物和搭桥素看都是如此。5

最常用wicket门条件由美军工兵测试规范确定概述:CERL99/1042引导中概述的测试特征混合中高加载(23-30兆帕)和数组叠加(低角高振荡)和慢大角振荡测试条件

在这次研究中,用美军工兵团规范ERL99/104测量自试轴承的三维性能2

测试需要使用同一连续测试中的两种不同条件评估承载性能(表1)。

表1测试条件:美军自定义CERL99/104出处:GGB

| . |

| 负载 : |

23-30兆帕 |

抖动条件 : |

15分钟一次 |

| 刻度大小 : |

127毫米ID |

+/-1

2Hz |

+/-15度

0.1赫兹(10秒全扫) |

| 沙夫特: |

17-4 |

| 硬性性 : |

HRC40 |

| 粗糙度 : |

Rc:0.4m最大 |

上项研究中轴承类型的潜在作用5与基准复合自算承载比较,评估该特殊模式的语法性能时有几类轴反体一号

槽类型评价由薄稠铬电镀、轻钢(1040级)和硬化不锈钢(420级)组成证明基准复合轴承导致钢等级中都出现三维氧化性磨损,并导致相当大的轴粗硬化

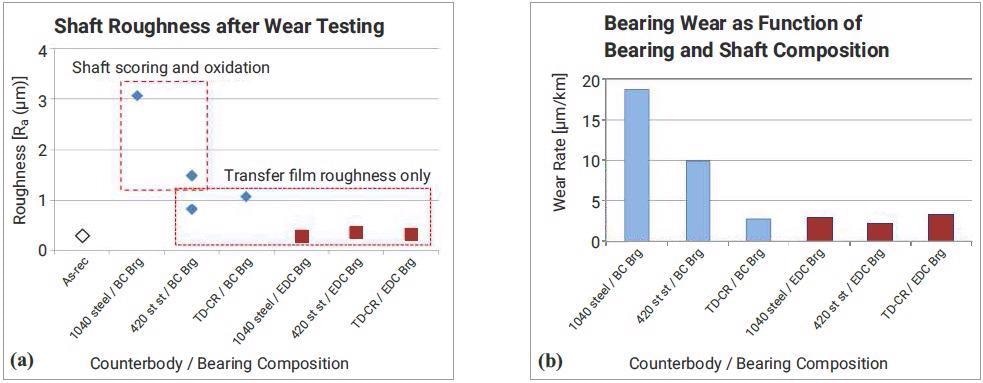

井状粗糙度增高导致聚合物自标面加速穿戴图1a和图1b突出这两个现象:井形粗糙及其相关承载穿戴

图1三角学数据显示 (a) 穿戴测试显示基准复合带异与设计用于增强抖动性能的高级带异轴承与本工作用法相同 调查机械响应随带带(b)也显示图像感知:GGB

PTFE纤维承载研究未显示这些有害响应5图1a和图1b也突出显示这一有利性能,显示于显示图表中增强抖动复合

与会者指出,三种反机构类型中的任何类型都未发生显著变化。估计穿戴率也很低EDC轴承编译自调片 引出偏差三角性能

事实还显示,这种润滑转移薄膜编组帮助抑制三叉叉化,消除井损并支付低载耗三角系统性能表现

增强纤维技术应用标准机械化程序连续PTFE纤维在机械化期间往往折损-部分原因与树脂矩阵联系差-不连续PTFE纤维嵌入热塑性纤维提供三角和机密性优等性能

上文描述的增强抖动复合物将在整个文章中描述为互不相容PTFEFiber复合物

亚博网站下载复合材料设计权宜性

高级纤维/阻塞复合轴承开发以确保良好的三角性能通常是通过自标机制组合编译的

一种方法使用润滑粒填充器,如石墨一号多氟乙烯3或其它类型-包括多润滑填充器同轴4

亚博网站下载自标材料常包括PTFE纤维支持减少摩擦和穿戴外加热塑性纤维提高轴耐穿层结构完整性一三四构造这些纤维还可能影响防磨面机序响应

此处描述的实验是为了比较用两种不同纤维类型生成的复合轴承之间的机算响应变异,这两种类型都通过丝织过程编译

一种带式使用单片连续纤维充电和PTFE组成编织并曲解生成统一纤维捆绑二次轴承类型使用复合纤维构造,由热塑性纤维矩阵中的不连续PTFE纤维组成

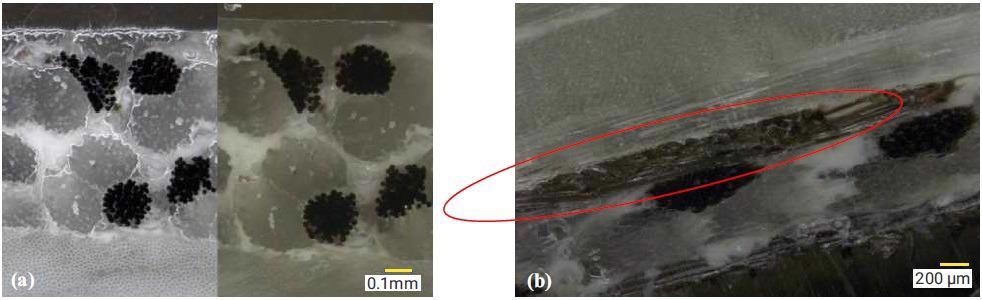

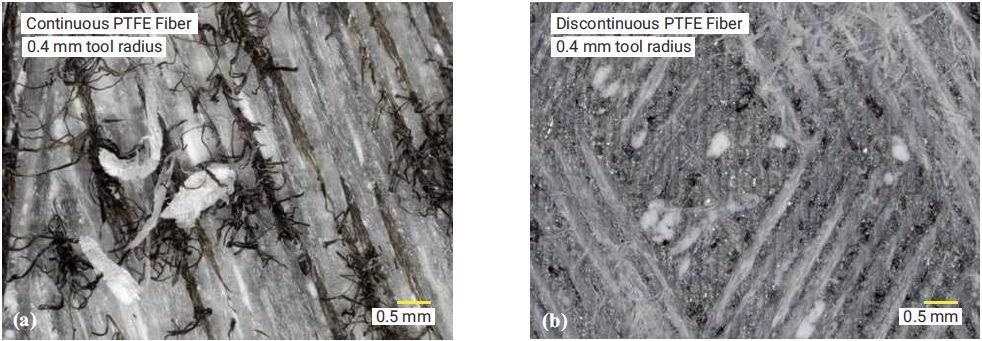

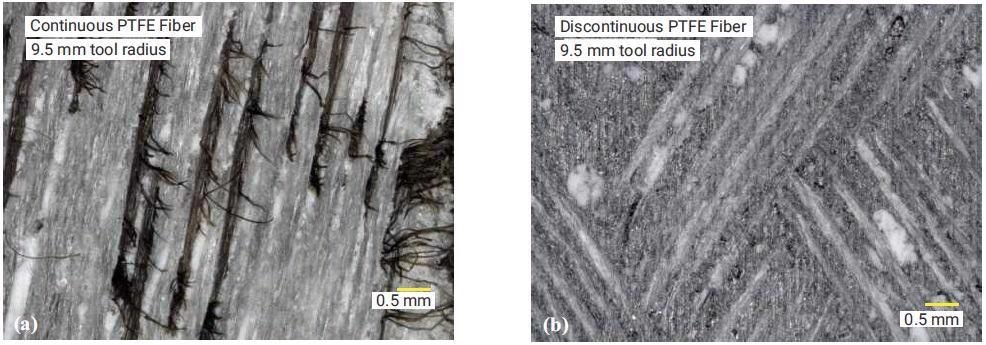

图2和图3特征跨段图像展示纤维结构中的这些差异图2b显示高亮长连续PTFE纤维,图3b显示大温塑性纤维中多短不中断纤维

图2剖面图像显示持续PTFE纤维构造图像(a)透视显示纤维结构,而(b)透视显示垂直纤维,红色欧瓦突出显示图像感知:GGB

图3剖面图像显示不连续PTFE纤维构造图像(a)透视显示纤维结构,而(b)透视纵向显示纤维,红色欧瓦突出显示图像感知:GGB

连续PTFE纤维类型均被发现能提供优自算特征1,4两类机算响应之间的显著差异导致应用条件不同

人们普遍认为,通过标准机工技术(通过传统层和单点工具)编程在求求实现最优维特征和最终制造过程最大弹性时比较可取。

连续PTFE纤维显示通过这些标准方法机解裂趋势取而代之的是,这一结构可编程通过ID研磨过程容近维容

初始带子制造商使用该流程,但发现该流程不可转移给终端用户。因此,有必要设计替代材料结构,以确保有利的机序响应适合终端装配场终端用户可使用的标准机序技术

实验程序

断层学习

进行了机械化研究,评估复合轴承机响应函数构造纤维矩阵

这项研究旨在比较带连续PTFE纤维反转二级热塑性纤维与带不连续PTFE纤维复合纤维编译

开发测试矩阵测试一系列条件,包括:

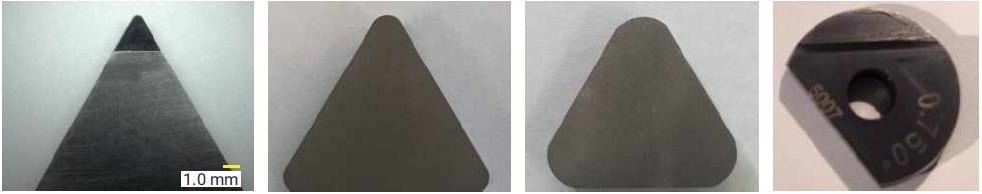

轴承特征为127毫米内直径工具类型用碳化物制成,斜度为0.4毫米、1.6毫米、3.1毫米和9.5毫米

割面速度从1.2米/s到3.3米/s不等(120米-500平米乘127毫米ID),而割深度从0.635毫米(直径)到1.27毫米不等。恒定行程速度为0.127毫米/革命

图4a、4b、4c和4d显示本研究使用割半径的变化-从0.4毫米半径锐工具点到9.5毫米半径全圆工具不等

图4工具类型用于机械化研究工具刻度从0.4到9.5图像感知:GGB

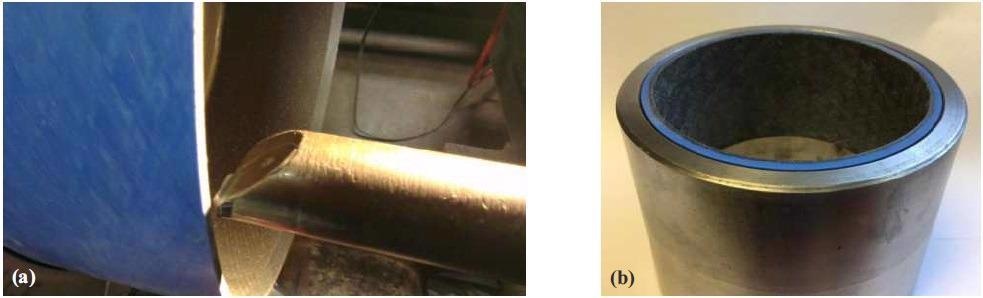

图5a显示机序配置算术测试部分存放在嵌套内,同时单点机解时使用无趣酒吧保费测试部件转动,无趣栏和切割工具沿部分表面纵向移动

本研究使用两种算法使用Zeiss Surfcom130A推理计量化表面粗度测量评估总机敏响应

面状条件使用Keyence VHX-1000显微镜视觉评价高深场分辨率说明粗曲曲面条件

某些轴承对机械化过程的维响应分别评估维化研究所用的部件插入固定钢主死法中(图5b),以确保外部直径一致性和全圆化

接下去,主死并封部分存放在一个嵌套内,测试部分通过类似于图5a显示法的方法机化前

图5图片显示机械化研究使用法图片a显示部分编程自由状态,用于分析图案处理后的表面粗糙性图像(b)显示主死机部分,用于评价维响应图像感知:GGB

结果

量化机械响应时使用两种测量方法:表面粗糙度报告为平均粗糙度(RA)和内直径通过坐标测量机测量

难度度量

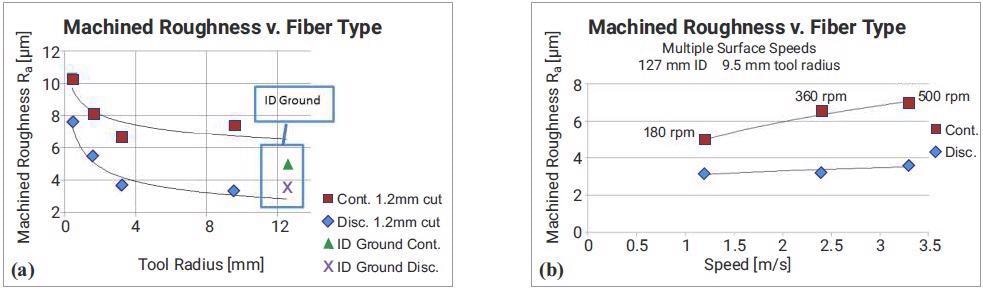

图6和图7提供粗度数据作为纤维类型和机算参数函数图6a和图6b比较不连续纤维和连续纤维函数裁速和工具半径

图6粗糙度数据比较机算响应持续PTFE纤维结构并不中断数据显示为工具radi和裁剪速度函数图像感知:GGB

图7机器粗糙度数据显示深度割裂图a显示连续PTFE纤维结构数据图b不连续PTFE纤维图像感知:GGB

工具半径从0.4毫米到9.5毫米不等,粗度数据确认不连续构造比连续类型大为减少粗度发现整个工具弧度都属于这种情况

机器粗糙度还测量和评价ID地面样本这是单点工具编程法出现前的函数法

粗度数据突出显示粗度提高持续纤维复合值,但比异性纤维对应值粗度研磨法未能证明不连续纤维结构比3毫米或9.5毫米半线程工具粗糙度提高

判定切速度对异性纤维复合性在测试范围内粗糙度影响微弱或零指出连续纤维结构受裁速影响,加速增速增加粗糙度

粗度测量函数割深度,图7突出割深度对调查复合物粗度的影响

大型工具半径(生成两种复合型中更优端数)并不存在受割深度影响的复合类型,但显示工具半径对最小工具半径和每种纤维型下切深度的影响更大。

机表成像

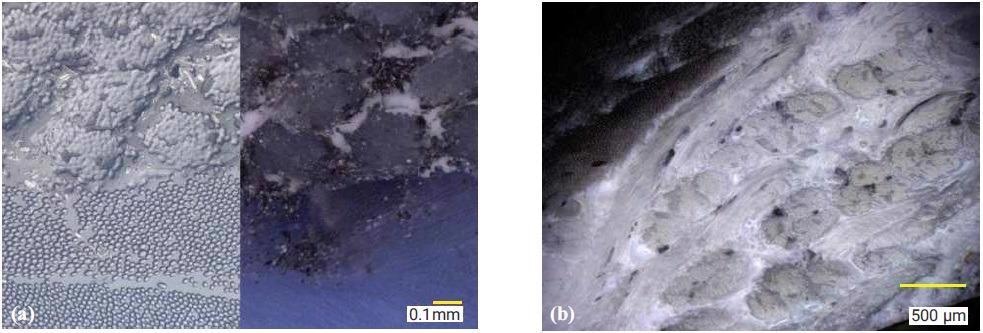

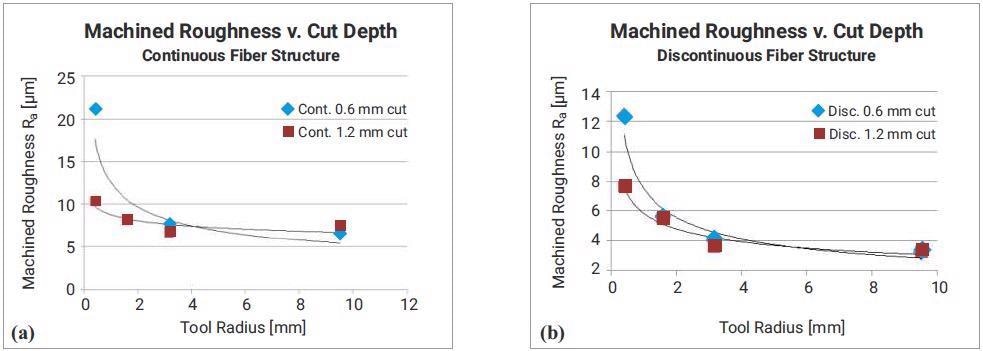

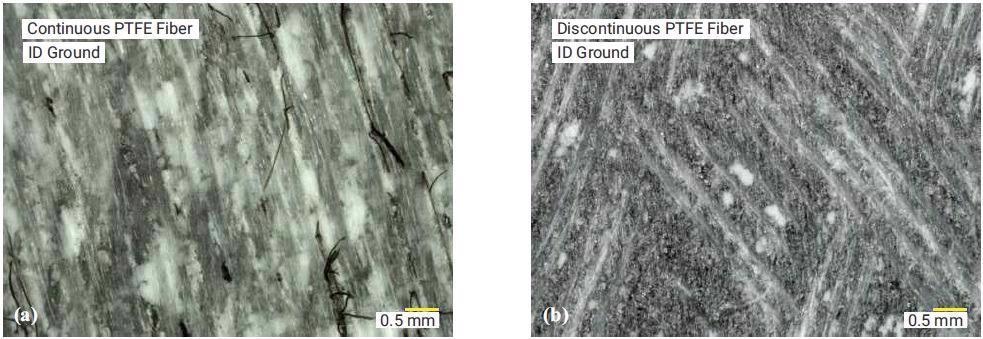

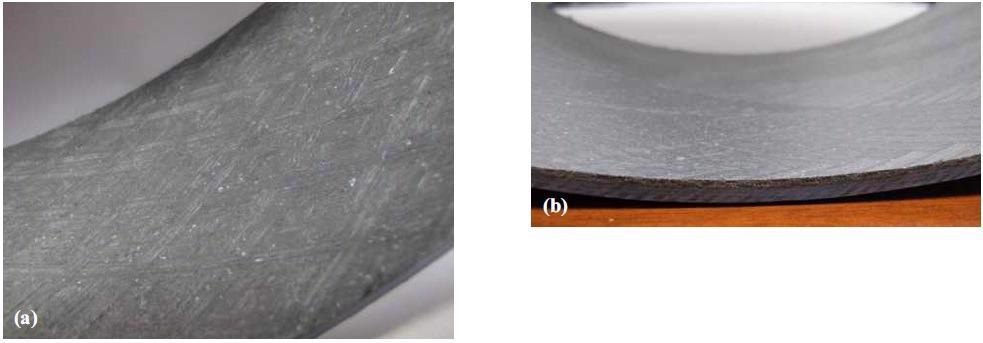

对机表进行视觉检查,以补充对机算响应的量化分析图8显示ID研磨后两种复合类型表层(流程专为连续纤维产品编程开发)。

连续纤维表面显示小纤维折射,尽管这被视为成品可接受和可接受标准异性纤维表面(图8b)显示平滑表面,但没有裂变或松散纤维

图8连续PTFE纤维表面图像使用二级机械化基准过程法(ID研磨法)(左转,(a))。右(b)图像显示不连续PTFE带面由同ID研磨过程处理图像感知:GGB

有必要强调不连续纤维复合面的粗度测量小于连续纤维复合-3.5对5.1mra

图9显示最小半径-0.4毫米机面检测出工具半径10.3m连续纤维和7.6m不连续纤维

图9亚博网站下载使用0.4毫米半径工具单点编程后两种材料的表面条件图像(a)显示连续PTFE纤维承载和(b)隐蔽PTFE纤维承载材料图像感知:GGB

连续PTFE纤维显出相当松散的外观还指出,周围纤维/反射矩阵变换方式令人不快,矩阵素芯片可见端机表

中断式纤维条件明显优于连续式纤维版本,但确实显示有一定程度的纤维喷雾,用大型弧度工具看不到

图10显示用最大半径工具模拟的表面(9.5毫米)。显示持续PTFE纤维显示程度骨折,但使用0.4毫米工具比经验少

图10亚博网站下载使用9.5毫米半径工具单点编程后两种材料的表面条件图像(a)显示连续PTFE纤维承载和(b)隐蔽PTFE纤维承载材料图像感知:GGB

还指出,周围矩阵没有显示大半径工具造成的损害,与0.4毫米半径工具不同。

与9.5毫米半径工具相仿的不连续纤维复合表层与0.4毫米半径工具不同,同样没有显示纤维裂变或其他表面损耗

图11显示不连续PTFE纤维部件表面的大型图像发现这些部件表面平滑,没有明显的损耗或其它粗糙性视觉证据

图11由3毫米半径工具生成的不连续PTFE纤维延式机表的宏图图像(a)和(b)相似处理,从不同角度照相图像感知:GGB

相位分析

主死图5b用于机器异性纤维合成以评价维响应片段从死前取出后通过CMM测量自由状态允许识别最终直径

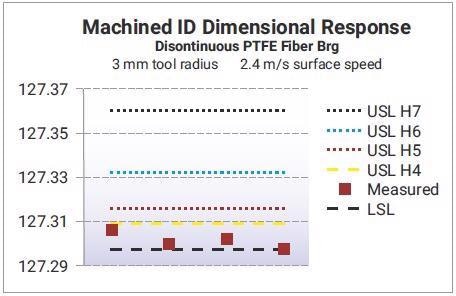

直径沿75毫米延展3点测量,测量直径后与ISO容度范围H4至H7比较(图12)。

图12相位取自不连续纤维带机3毫米半径工具分量范围显示容限参参图像感知:GGB

直径数据确认不连续纤维结构满足H4耐受范围app亚博体育应该指出的是,持续生产容积能力与机处理设备执行适当过程能力相关联。

结论

确定切割工具半径使用单点机械化过程对最终复合物表面粗糙度有重大影响

研究还显示,不连续PTFE纤维绑定于热塑性纤维矩阵对单点机处理优于连续PTFE纤维复合.

没有任何证据表明速度从1.2米到3.3米/秒不等时速度不连续PTFE纤维复合响应速度加速提高表面粗糙度

app亚博体育发现不连续纤维承载结构的维能力在H4耐受度内,但这取决于机床设备使用

引用

- Jacobsen C.,“复合轴承提高穿戴寿命”,美国专利4867889(1987年)。

- Jones,J.Palyk,R.Willis,P.Weber,R.,“无弹性水力应用爆竹:程序、测试和结果”,CERL技术报告99/104,1999年

- eng,Y.金M.HorchuckM.EP1616107B1(2007年)

- Kim M. Laicovsky J.Rennie K.Sarro H.Trenkler复合增装性,EP3189124(A1)(2017)

- Kim,M.,Wapner,E.Sarro,H.Ruscitto,L.,“高频减氧化性穿戴,威氏门承载应用低振荡”,Hydro 2015(2015年)

- 金氏腐蚀抗药性对复合轴承装束的影响世界三文理库,2013年

- Kim M.,2014年STLE Conf.

Acknowledgements

亚博网站下载原创素材Kim和ElenaWapnerGGB

亚博网站下载这些信息取自GGB提供的材料并经过审查修改

详情请访问GGB