一种制造镜片的新方法最近开始引起人们的广泛关注。这种镜片不是采用传统的成型和抛光工艺,而是采用纳米制造技术制造。这些晶状体被称为金属。

Metalenses可以批量制造,这意味着数百种金属可以同时在同一片晶圆上制造,就像计算机芯片一样。透镜的几何形状和有效区域只有几百微米大小,包括基板。

虽然这些镜头可能不适用于大型设备,但它们在小型或便携式设备(如手机摄像头、VR显示器和内窥镜探头)中显示出巨大的应用潜力。

传统透镜的材料厚度用来控制光的相位。然而,在金属中,相位是通过亚波长结构阵列来控制的。阵列中的每个单元都像一个小天线,在入射光中产生相移。

由于元件之间的间距小于工作波长,因此在入射光的照射下,该图形表面将呈现为具有连续相位图形的连续表面。金属板提供了多种波前整形能力,因为波前本质上是一个像素一个像素地设计的。

控制局部相的一种方法是使用Pancharatnam-Berry (P-B)相。当圆偏振光通过各向异性鳍状纳米结构时,可以施加此相位。P-B相是一个非常健壮的现象,它是线性正比于每个元素的旋转角度。

P-B相的鲁棒性意味着,只要保持旋转角度,即使制造过程中产生的缺陷(例如,纳米结构不完美的形状或高度)也不会影响该相。

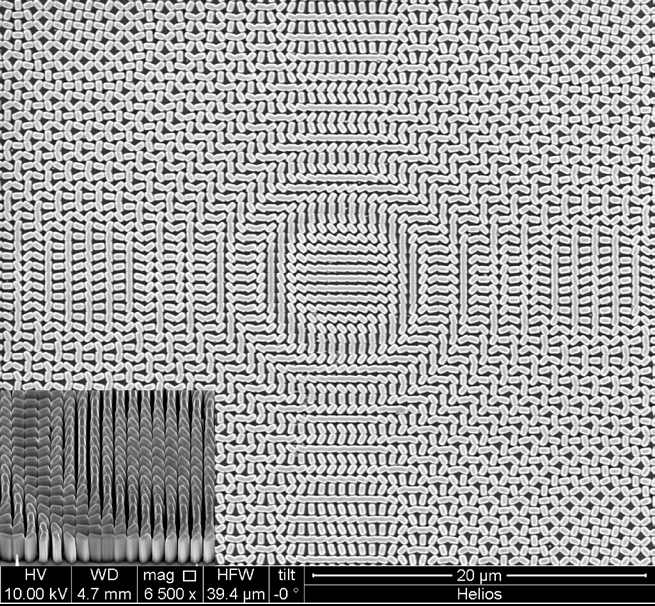

设计每个元件的旋转角度,因此光学相位允许控制光的传播。这里显示的扫描电镜图像包括一个聚焦透镜与抛物线相位轮廓。这个轮廓引起了一种光学错觉,即样品由不同高度的环组成。

该样品由蓝宝石衬底上的氮化镓纳米鳍组成。该图案最初是用电子束光刻技术设计并写入晶圆上的。在发射过程开始之前在晶圆上沉积一层镍。

一段时间后,晶圆上会留下一层Ni硬掩膜。这一层非常薄,但它受到了提升过程的有效性的限制。

这一过程中最具挑战性的方面是高纵横比纳米鳍的刻蚀。每个纳米鳍宽约200 nm,高约1.5 μm。最窄的距离也只有几十纳米。一个牛津仪器PlasmaLab系统100是用来完成这个过程的。

旋转:纳米鳍结构的旋转,为金属应用创造Pancharatnam-Berry相。用电子束光刻技术在GaN脱毛机上刻写金属图案。该图案的最小特征尺寸为200 nm,最小距离为100 nm。然后用剥离法沉积一层金属镍作为蚀刻掩膜。最后,采用ICP/RIE刻蚀工艺制备了高纵横比纳米翅。用Ar进行物理刻蚀和用cl进行化学刻蚀的结合2等离子体提高了刻蚀速率。对配方进行了优化,以获得最大的长宽比和完美的垂直侧壁。图片来源:牛津仪器等离子体技术公司

蚀刻是在Ar等离子体中用Cl的气体混合物完成的2/ BCl3.,它结合了Ar等离子体的物理刻蚀和Cl的化学刻蚀2/ BCl3..

许多蚀刻参数必须调整,以确保最高的蚀刻选择性和垂直侧壁;例如,ICP功率,RF功率,Cl2/ BCl3.比和压力。

必须考虑两个关键因素。理想情况下,化学蚀刻应达到更高的选择性,因为金属掩膜相当薄。然而,需要更多的物理蚀刻来实现所需的垂直侧壁。最理想的配方是在这两种过程中达到平衡。

通过不断优化配方,可以选择性地在Ni和GaN之间达到30左右,以及良好的侧壁质量。

牛津仪器公司的系统在金属的发展中发挥了关键作用。牛津仪器系统的用户友好界面有助于使样品装入和配方修改的过程高效和直接,需要最少的人工干预。

由于牛津仪器系统提供的稳定性,在大样本表面上也可以获得良好的重复性和均匀性。

致谢

由阿卜杜拉国王科技大学(KA亚博网站下载UST)林荣辉原创的材料制作。亚博老虎机网登录

该信息来源于牛津仪器等离子体技术公司提供的材料。亚博网站下载

欲了解更多信息,请访问牛津仪器等离子体技术.