化学机械抛光(CMP),也被称为平面化,长期以来一直是半导体集成芯片(IC)制造过程中最常用的平滑和平坦晶圆表面的技术。几十年来,这种方法一直是常见的做法。

在此期间,后cmp评估已成为确保集成电路层足够平面性的标准手段,以及确认其符合平面性要求的最常见方法。

然而,传统的CMP工艺评估方法具有分析限制。难以收紧的过程控制限制导致了在半导体芯片制造中使用的晶片表面表征方法中提高了准确性的越来越需要。

使用先进的3D光学轮廓仪技术,可以在cmp后评估中找到这些传统方法的最佳替代方案。这种方法能够更及时、准确地识别CMP集成问题,从而降低与当前IC规模发展趋势相关的制造成本。

本文概述了使用用于后cmp晶片表征的白光干涉法(WLI),探索先进封装制造商和CMP专家如何能够从使用此3D光学分析技术的高分辨率,全模映射的密钥数据。

CMP的计量考虑因素

半导体芯片制造商通常使用CMP在沉积后去除多余的电介质和金属材料,以及去除层之间的这些材料。亚博网站下载这有助于确保足够水平的表面平面为下一个工艺步骤。随着集成电路晶体管的不断小型化,CMP已成为芯片制造中最重要的工艺之一。

在异构集成最新的行业进步(如CoWos),3D存储器堆叠技术(如NAND内存),以及先进的封装技术已导致进一步制约CMP规范的征收,日益收紧CMP工艺要求。

CMP专业人员和制造商经常获取本地化的小面积表面形貌测量,以评估CMP工艺性能。这些测量可以用于质量控制和十字线检查。

然而,模具上图案密度和尺寸的变化可能会引起不均匀的平面化。因此,小面积测量不一定代表全模CMP形貌。1

布鲁克的基于WLI-3D光学轮廓仪能够克服这种分析的限制,这在很大程度上得益于其高垂直分辨率,高吞吐量和面积测量功能。Bruker的基于WLI-3D光学廓可促进的大面积的表面形貌测量的快速,简单的集合(毫米2厘米2),有效地提供全模地图与埃级垂直分辨率和微米级的横向分辨率。利用这些信息,制造商可以保证晶圆表面平整和CMP工艺疗效更可靠的评估。2

通过图像拼接的全模图

传统的CMP晶片表征的主要限制源于其无法收集整个模具的数据。这产生了一个值得注意的分析盲点,从而导致CMP对准问题的敏感性。

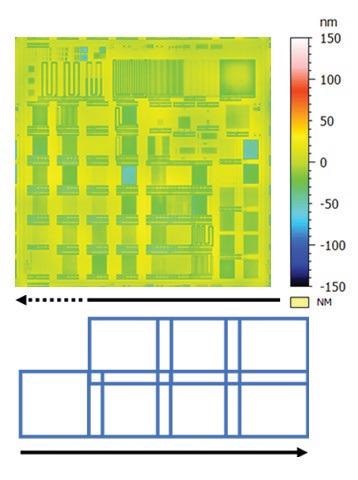

现代先进的三维光学轮廓仪采用精密拼接算法,结合多个视场(FOV),以延长评估长度。这些轮廓仪也能够自动分析,达到快速,可重复和无伪成像-即使成像广泛的区域。

在该示例中呈现的这里,一个标准的200米的测试晶片CMP表现出不同的尺寸,宽度和线间距值定义明确的结构,以模拟一个范围的拓扑特征。该测试CMP wafter涂有设计为地址透明度和不相似的材料存在于所述晶片的表面的20nm的不透明钛层,这有助于确保与在芯片级没有妥协表面形貌准确的结果。亚博网站下载3.

使用获得的测量布鲁克InSight WLI光学计量系统.该系统配备了一个设备前端模块(EFEM),以促进自动化硅片处app亚博体育理,以及一个迈克尔逊干涉5倍物镜,提供大视场(2.3 mm x 1.7 mm)和3.6 μ m有效横向分辨率。

数据采集采用移相干涉测量(PSI)方式完成。这种模式可以在每个测量周期小于3秒的测量速度下实现埃级垂直分辨率。

应当指出的是,仪器的自动拼接功能便于扩展的测量面积可达数平方厘米。细照相机对准,精确XY马达运动和先进的地形连续性的算法,也有利于确保高度的测量精度低至0.1纳米。

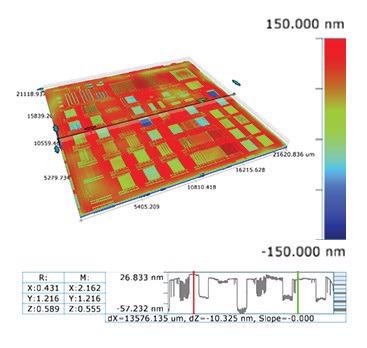

洞察WLI的高通量测量能力允许130个的单个图像被拼接在一起覆盖455毫米2使用后处理分析去除局部背景形状,快速轻松地揭示即使是最小的侵蚀和盘化现象(图2)。

图1。(a)用于模具缝合个体视野的模式;(b)由测试CMP晶片中心模具(20毫米×20毫摩尔)全管芯图。图片来源:布鲁克纳米表面公司

图2。在0.25X变焦,最大对比度中心模具的3D渲染揭示侵蚀和在绿色和蓝色凹陷。图片来源:布鲁克纳米表面公司

后CMP热点检测

CMP工艺非常有效,这些方法是针对IC设计的兼容性的优化;例如,尺寸变化和模芯图案密度。优化减少了在任何IC层上抛光或过度抛光的“热点”缺陷的风险。凹陷和侵蚀的风险也减少 - 两种现象可能降低光刻模式保真度并导致芯片性能的芯片可变性。4这些风险的真实后果意味着热点检测的CMP建模是制造高质量和高效率半导体芯片的必要工具。

制造业(DFM)流程的当前最佳实践涉及在线(FEOL)和后端(BEOL)处理中的热点检测中的CMP型号广泛使用。此过程有助于从测试晶片中收集CMP和CMP后CMP型材,并对寻求构建合适的模型和验证建模结果的制造商来说是一个基本考虑因素。5

现有一系列常规的、常用的CMP建模技术;例如,TEM、AFM、FIB-SEM和手写笔轮廓术。然而,这些技术都不能提供足够的大面积测量能力,同时确保高分辨率成像和快速吞吐量。6

WLI成功地连接了制造商的需求和这些方法能力,允许用户在使用CMP时,用户可以在全模级别访问有价值的和以前无法访问的信息。

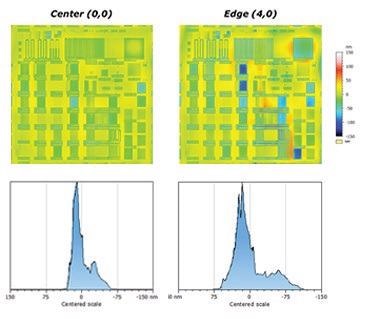

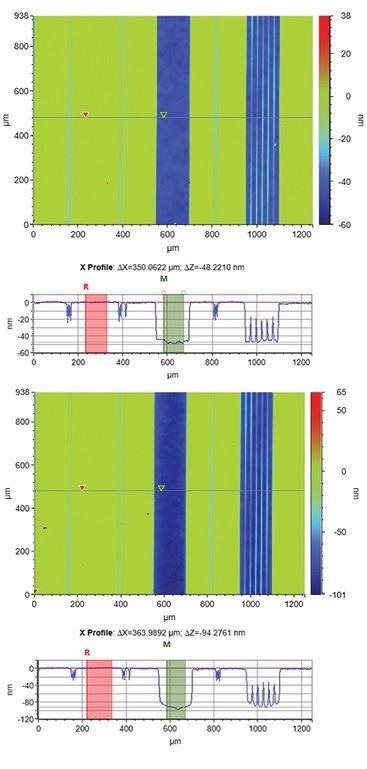

在这里所示的例子中,WLI被用于测试结构之间的平面度的模对模比较。这些测试结构位于靠近晶圆片边缘和靠近中心的位置(图3,上一行)。

图3。顶部一行:晶圆片位置与表面形貌的模对模比较。橙色和蓝色区域强调CMP优化的可能性。底部一行:所选中心和边缘位置的模具的高度分布。图片来源:布鲁克纳米表面公司

所得到的表面图显示,靠近边缘的测试结构与它们的周围特征(由蓝色和深蓝色色调示出)更深,而不是更靠近晶片的中心的结构。表面图还示出了具有更高Z形曲线的衬底的区域(在图中以橙色示出)。

这些结果可能在晶圆上提出了CMP过程中的不一致,突出了需要进一步的CMP过程优化。

完整的模具图像也可用于比较模具'Z范围或高度分布,极端的高度分布表示侵蚀/凹陷和突起的影响。

在这里所示的例子中,完整的管芯的成像WLI发现的边沿和中心位于管芯之间不同的高度分布,突出的是,CMP过程可能已尽管其在该中心模性能造成热点(图3,底行)。

这里显示的比较揭示了CMP评估方法依赖于小区域“点”测量(例如,T-Box)的信息可能无法捕获或可能忽略。这是因为表面缺陷通常高度依赖于位置,图案密度和周围的图案结构。

传统的模具点测量实际上可能会加强关于CMP集成的保真度的错误断言,提示制造商通过关键机会来解决问题的过程参数。WLI映射为用户提供了更大的尺度的更多信息 - 更好地表示在整个CMP过程中晶片和抛光垫之间的大面积相互作用。

全模图的放大视图

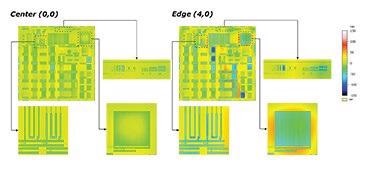

除了便于整个晶圆片的成像和整个模具的评估,WLI剖面仪还可以在用户放大整个模具图的较小部分时保留图像的横向分辨率。

该功能允许用户更仔细地检查全模映射所揭示的特定感兴趣区域,例如CMP热点,允许他们更好地理解结构密度对CMP工艺效率的影响。

在此处提供的示例中,对测试结构的仔细检查(图4)证实,CMP后地形取决于模具内的图案位置以及结构类型;例如,垫,密集或远侧。

图4。放大的视图中在与相同的垂直刻度满管芯图上的不同位置(-150纳米; 150纳米)。图片来源:布鲁克纳米表面公司

比较在相同的边沿的单FOV的水平型材和已被使用5倍干涉测量目标中心模位置之间进行。这些证实了中心管芯的沟槽深度达到48.2纳米,而边缘模沟槽几乎两倍深,测量94.3纳米(图5)。

图5。中心模具(顶部)与边缘模具(底部)之间的单个FOV图像比较。图片来源:布鲁克纳米表面公司

量化这些缺陷提供了有用的信息,可以用来预测各种CMP工艺参数何时何地必须改进;例如,材料选择,压力设置,速度设置和晶圆内应力。

高分辨率WLI成像可以为CMP结果提供宝贵的洞察力,使制造商能够轻松地解决实验计划,以便将用户指导能够提高性能和产量的特定可操作的解决方案,以提高能够提高性能和产量的特定可操作的解决方案。

专业软件的重要性

Bruker的3D光学轮廓仪独特的成像能力由行业领先的Vision64进一步增强®软件集成,提供自动化WLI成像和分析。

该软件允许用户同时捕获每个识别区域的一系列表面特征(例如,面积、最低深度、最高峰值、体积等)。它还允许用户定义自定义度量阈值,标记测试结构中未能满足设置的公差标准的区域。

Vision64.®软件可以采用所识别的区域的晶圆坐标,并利用这些来编程高分辨率单对FOV成像例程,或将它们导出到坐标地图文件中,该坐标地图文件可用于通过原子力显微镜进行缺陷审查。

该软件的自动化配方可能包括每个模具超过100个测量位置,并可以想象一个高数值孔径(NA)物镜的横向分辨率可达380纳米。

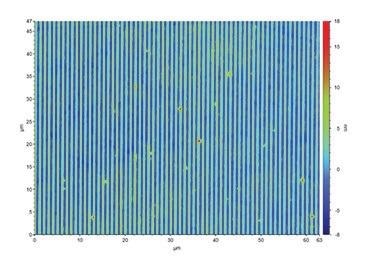

Bruker的AcuityXR高级图像处理算法可以解析200 nm线间距(图6),进一步提高横向分辨率。模内拼接可以自动化与高NA物镜,扩大测量面积,同时充分利用高横向分辨率。

图6。在测试结构上使用50倍物镜和2倍变焦镜头的单视场图像(线宽/间距- 0.5 μm/0.5 μm)。图片来源:布鲁克纳米表面公司

高精度,全模具表面形貌测量

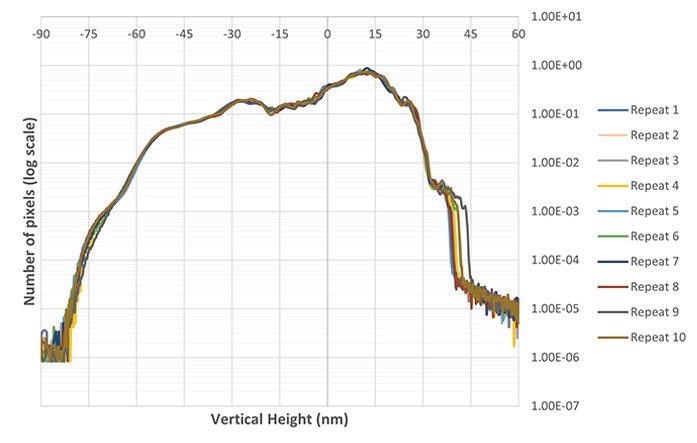

必须识别和纠正表面平面度的纳米级偏差,以确保模对模或模对晶圆键合的成功。这也是每个IC层的情况。如果要使全模映射成为工艺优化的可靠工具和cmp后硅片表面评价的有效手段,则WLI成像结果必须始终实现1 nm的精度。

再加上密切监测和数据的比较重复静态CMP后评价实验可以提供完整的模测量的准确度和可重复性的增强理解。

在此提出的示例中,在中心模具上进行总共10个静态重复,同时监测Z高度分布和所得全模图的平均粗糙度(图7)。

图7。Z高度分布在日志中与线性刻度10静态重复。平均粗糙度达到SA =(15.9±0.1)nm。图片来源:布鲁克纳米表面公司

这种短期重复性测试在定性和定量上都获得了良好的结果。全模映射在每个测试特征上产生了相同的CMP指纹,而结果在每个实例中显示了几乎相同的高度分布。

尽管样本量小,但测试运行之间的协议显示了极高的重复性。还应注意,在实际情况下,先前已经观察到参考QC晶片上的长期再现性,在一年的过程中提供±1nm的可重复性。

结论

力量的先进基于WLI的3D光学分析器可以自信地测量芯片规模(毫米2厘米2半导体IC晶圆及晶片的纳米形貌。这些仪器能够以高的垂直和横向分辨率完成这一任务,并且测量时间很短,大约10分钟。

自动测量和分析程序确保现代成像,高级包装和NAND内存流程所需的生产率,一致性和高级吞吐量。

这阵列允许Bruker的WLI技术为CMP工艺设计验证提供理想的解决方案,同时促进了改进的研发阶段的过程产量。Bruker的WLI技术也是生产环境中的过程控制的良好选择。

致谢

由Roger Posusta亚博网站下载和Samuel Lesko撰写的材料制作,来自Bruker的纳米表面和计量部门。

参考文献

-

F. Dettonia, M.Rivoirea, S.Gaillarda, O.Hinsingera, F. Bertinb,和C.Beitiab,“28 nm FDSOI CMOS前端CMP工艺的模具尺度高分辨率纳米形貌表征,”微电子工程113,2014年1月,pp 105-108。

-

R. posusa和S. Lesko,“利用白光干涉法表征CMP过程”,布鲁克应用笔记#564,2020。

-

F. Dettoni等人,“干涉测量:直接模级特征技术,ICPT 2012 - 平面化/ CMP技术会议,格勒诺布尔,法国,2012,PP。1-6。

-

D.伍迪,化学机械抛光(CMP),康奈尔大学2007年康奈尔纳米级设施。

-

R. Ghulghazaryan, J. Wilson,和A. AbouZeid,“创建一个精确的FEOL CMP模型”,制造,封装与材料,半导体工程,2016年10月20日。亚博网站下载

-

C. Beitia,“在死亡水平上的纳米形貌测量的挑战”,FCMN,蒙特雷,加州,美国,2017年3月21-23日。

此信息已采购,审查和调整Bruker纳米表面提供的材料。亚博网站下载

有关此来源的更多信息,请访问力量纳米表面。