有效制备复杂的高性能半导体器件高度依赖于化学机械平坦化(CMP)的使用。该过程用于在下一层金属或电介质之前平坦化晶片表面。

光刻的当前趋势正在增加压力增加CMP.流程步骤。例如,在线宽度和金属特征间距的减小正在推动193nm浸入光刻的限制。

避难所存在的一种方法是采用自对准的双图案化(SADP)或四倍图案,以达到所需的尺寸。然而,这种方法可以看到晶片对每个层进行多个CMP步骤。

CMP是必要的,但这也可能有助于在不适当监测和控制过程的应用中的屈服损失。随着更多CMP步骤被引入过程中并且除去的材料的厚度降低,可以越来越困难地减少CMP缺陷。

具有较小关键特征尺寸的复杂芯片架构导致风险更大,允许更少的错误空间。因此,有必要在CMP浆化中实现过程优化步骤,以确保维持所需的产量。

CMP浆料通常由二氧化硅,氧化铝或悬浮在水溶液中的二氧化硅纳米颗粒组成。yabo214CMP浆料的材料去除率(MRR)取决于被移除,浆料性能和工艺参数的金属或氧化物的类型,例如施加压力或抛光机的速度。

保持严格控制浆料性质,例如工作粒度,化学和粒度分布在确保使用最小的CMP诱导的缺陷实现所需的去除率方面是重要的。

在浆料中减少氧化剂和抛光颗粒的浓度降低将减缓材料去除率,从而在使用纳米级层时能够更精确控制。yabo214

工作粒径在CMP浆料具有领先的边缘设备的工作通常将落在30到200nm之间,这意味着从一个缺陷风险的角度看,即使亚微米颗粒被认为是大的。yabo214CMP除去非常薄的材料层,因此浆料稳定性在保持足够的去除率方面是必不可少的。

在直径约为100nm的颗粒可能导致大约100nm的颗粒可能导致相当大,可能的杀伤者,缺陷,确保性能,过程速度和成本倾斜平衡。yabo214

精确控制浆料化学和工作粒度是必要的,如果要增强产率。浆料应具有窄,均匀的粒度分布,以及化学成分的一致性和可靠的平衡。

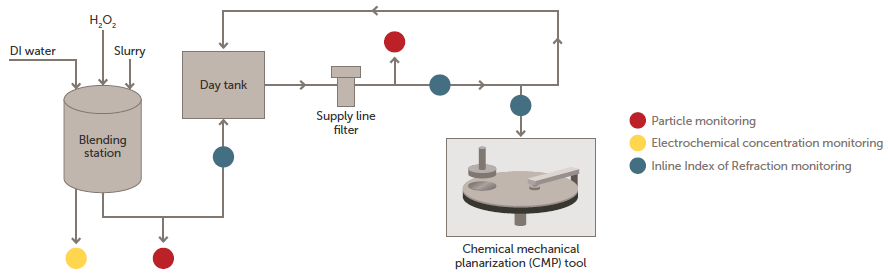

本文探讨了三种类型的过程数据分析,可用于确保高中CMP产量:混合过程中的电化学分析,在线过程化学监测和粒度测定(图1)。

图1。CMP工艺概述显示化学浓度监测和粒度分析适合工艺流程的位置。图片信用:ENTEGRIS

阅读这里的完整白皮书

阅读这里的完整白皮书

此信息已采购,审核和调整entegris提供的材料。亚博网站下载

有关此来源的更多信息,请访问Entegris。