3D NAND器件的制造涉及到具有挑战性和复杂的沉积和蚀刻过程。两种蚀刻工艺已经被确定为对3D NAND产品产量有重大影响:氮化硅牺牲去除和W蚀刻在3D NAND字行形成。

本文研究已专门开发了便于实时监控和牺牲氮化硅的去除和W回蚀刻工艺两者控制的自动化在线化学品管理制度。

在中央的挑战3d nand.是堆叠高度的有效缩放,以确保更高的位密度。虽然2D平面Nand受光刻的限制,但是3D NAND的位密度受到复杂沉积和蚀刻工艺步骤的约束,同时垂直堆叠NAND结构。

3D NAND制造开始于多层氮化硅和氧化沉积。这之后是在字线和沟道中的高纵横比的孔的蚀刻。在字线中所用的氮化硅是牺牲层。

这是通过浸泡湿蚀刻来消除的,接着是电介质(ONO)和钨金属栅,沉积,最后是蚀刻。1

氮化硅牺牲去除和钨刻蚀是该工艺流程中的两个关键步骤。每一个步骤都需要精确的实时过程控制和计量。

关键湿法蚀刻工艺

热磷酸牺牲氮化硅蚀刻

使用热磷(热磷)酸来蚀刻硅已经在半导体制造中使用多年,并且已经被很好地理解了。

控制氮化物和氧化物蚀刻速率涉及有效地控制H中的温度和含水量3.宝4.调味硅酸盐热PHOS蚀刻浴也导致进一步减少的SiO的蚀刻速度的2以及在刻蚀选择性改进。

这在理论上是可能的调料H至达到临界高刻蚀选择性3.宝4含有高浓度的二氧化硅。

动态镀液加载行为和腐蚀副产物意味着,在不使用实时监控的情况下,保持稳定的腐蚀过程和极高的腐蚀选择性是非常具有挑战性的。

可靠的实时监测和控制硅的能力对于防止由硅沉淀引起的工艺缺陷也很重要。

ECI已建立了一套方法2,3对于热PHOS腐蚀液成分的精确分析,从而实现稳定,可靠的控制和监视蚀刻工艺。

这些方法在整个蚀刻溶液的使用寿命中促进了可靠和稳定的蚀刻过程,同时改善了进料、排气和节省成本,最终延长了蚀刻槽的使用寿命。

实时结果可以使用ECI的自动在线系统应用的方法获得QUALISURF QSF-500(图1)。

图1所示。QUALISURF®QSF-500湿法化工监控系统。图片来源:ECI技术公司

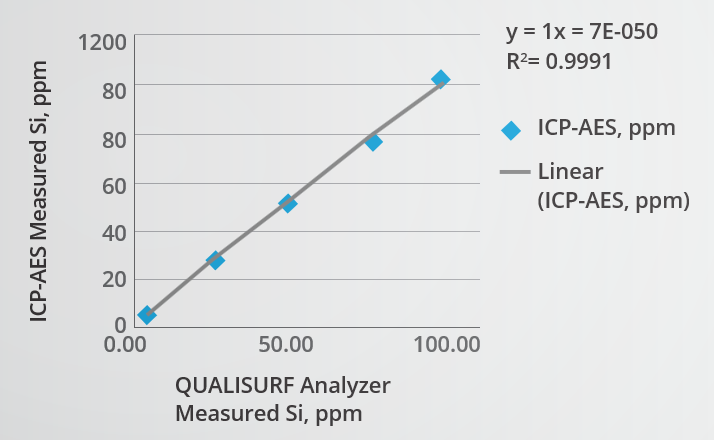

图2。测量的Si与ICP-AES的比较。图片来源:ECI技术公司

实时测量结果,并与离线电感耦合等离子体原子发射光谱法(ICP-AES)进行比较(图2),以确认它们的准确性。

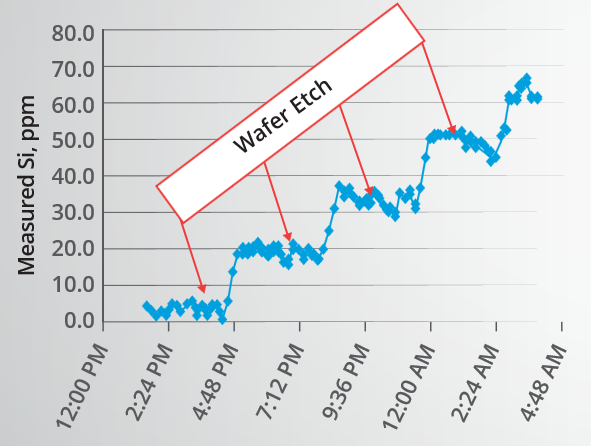

本文概述的调味和蚀刻实验成功地证明了热磷氮化硅蚀刻过程的精确监测和控制能力。实验结果如图2和图3所示。

图3。陈化工艺。图片来源:ECI技术公司

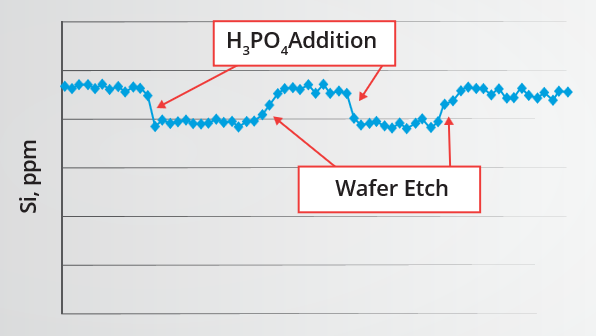

图4。在“饲料和流血”期间监测SI。图片来源:ECI技术公司

调味料过程

PAN钨(W)腐蚀

PAN(磷酸 - 醋酸 - 硝酸)通常用于当在硅或SiO铝的良好控制的选择性蚀刻2是必需的。PAN也是W蚀刻回期间的一个选项3D NAND过程.

如铝蚀刻,W也氧化在硝酸形成的副产物(W(NO3.)x)将溶于磷酸。通过用作润湿剂,锅中的乙酸便于蚀刻工艺,因此取出H.2副产品。

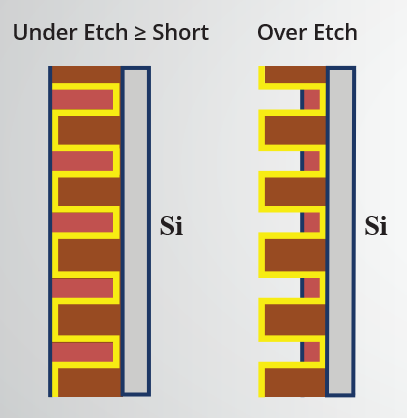

H的浓度3.宝4增加在PAN解决方案的寿命。这是由于硝酸/乙/ H的蒸发损失2o . H3.宝4如果W的稳定,一致的蚀刻速率要保持浓度应加以控制。W的不一致蚀刻会导致3D NAND器件短的,特别是当W欠蚀刻(图5)。

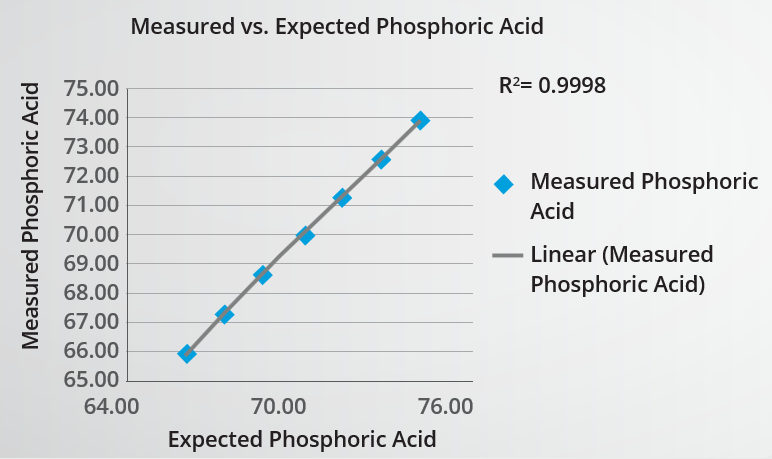

ECI已开发能够准确地监测和控制PAN组件的自动化在线化学品管理制度。不同浓度h的3.宝4在尖峰实验期间加入浴中,并且该系统能够准确测量H.3.宝4组分浓度(图6)。

图5。钨(W)下,过蚀刻。图片来源:ECI技术公司

图6。PAN掺加实验示出了测量的和预期的匹配的结果。图片来源:ECI技术公司

结论

3D NAND对更高钻头密度的持续需求将推动制造工艺和堆栈高度的限制。随着堆垛层数的增加,这一过程的监测和控制变得越来越重要。

本文概述了实时在线自动化解决方案的结果及其准确监测和控制Si的能力3.N4和W腐蚀。

参考

- J.H. Jang, H.S.Kim, W.Cho和W.S.Lee,“使用TCAT(太比特单元阵列晶体管)技术的超高密度NAND闪存”,IEEE超大规模集成电路技术研讨会,第192-193页2009。

- ECI Technology,Inc.的新闻稿,“QualiSurf素质要求日本和台湾晶圆厂”,托托瓦,新泽西州,2012年2月2日。

- C. N.白,G.梁,E. Shalyt,“计量为高选择性氮化硅腐蚀”,固态现象,卷。255,第81-85,2016。

这些信息已经从ECI技术公司提供的材料中获得、审查和改编。亚博网站下载

有关此来源的更多信息,请访问ECI技术。