在注塑过程中,不稳定和不受控制的过程是造成资金流失的主要原因。60%到70%的注塑错误可以追溯到注塑模具的回火,这是不可接受的长周期时间和质量不合格的原因。

采用紧凑型Optris红外摄像机和IR-Thermocontrol.在线质量控制系统(明确开发用于塑料处理Plexpert GmbH和GTT Willi Steinko GmbH)可确保在源或“内联”中可以检测到注射成型过程中发生的热误差。

由于PI Connect软件,对IR-ThermoControl的数据传输是可能的。该中心元件允许工艺技术人员,装配机和质量领先的领导者以安全,快速和面向目标的方式制造质量部件,同时确保最短的循环时间。

如果有效地采取有效的措施,必须了解问题的原因是必要的。

常见的热问题及其原因

| 外貌 |

热问题分类 |

最常见原因 |

| 尺寸问题,机械性能差 |

模具墙中的过度温度偏差 |

冷却通道布局不对称,散热不足,冷却通道架桥 |

| 成型翘曲 |

模具墙中的过度温度偏差,部分或整个成型 |

冷却通道布局不对称,散热不足,冷却通道架桥 |

| 表面标记以闪亮和哑光斑块,羽化的形式 |

插入件和喷射器销,心轴,保持器,罗纹和孔径的热成型 |

散热不足,热流道系统和热流道喷嘴隔离不足,成型批次未回火 |

冷却时间/周期过长

次 |

工具回火不良,回火系统内的显着压力损失,模具上的热点 |

冷却通道堵塞,回火和冷却设备的技术条件不充分,水的腐蚀条件,未经处理或处理不足的水app亚博体育 |

这IR-Thermocontrol系统提供有关潜在问题的信息,甚至显示间歇性影响和趋势,如在连续生产期间出现的轻微温度上升。该系统易于安装在任何注塑机,可以在5分钟内安装,允许无与伦比的可用性和灵活性。

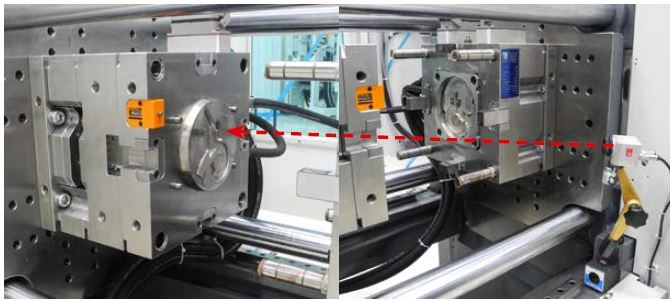

将红外摄像头定位在工具安装区域。

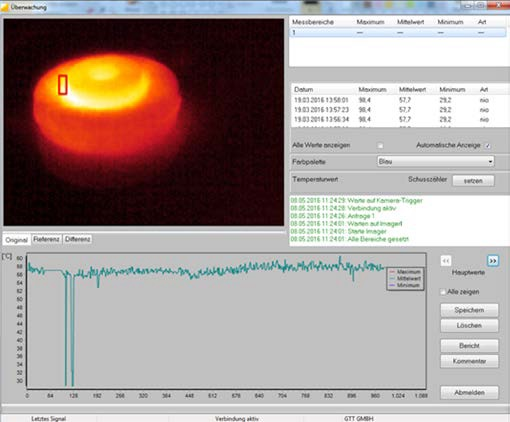

用户指导是面向过程的,允许通过参考图像系统自动地定义并自动提供关于温度偏差的信息的控制限制。这种方法允许立即看到的任何差异。

最初,IR-ThermoControl质量模块在每个周期生成模塑的图像。接下来,创建第一个好的部分的参考图像。随后的每一个记录都与这个参考图像进行比较,如果在任何一点检测到偏差,就会发出警报。该技术被用于2K注塑和复合泡沫/紧凑注塑(kallmann Pilot Werkzeug GmbH)。

具有IR-ThermoCtrol温度图形的分析掩模。

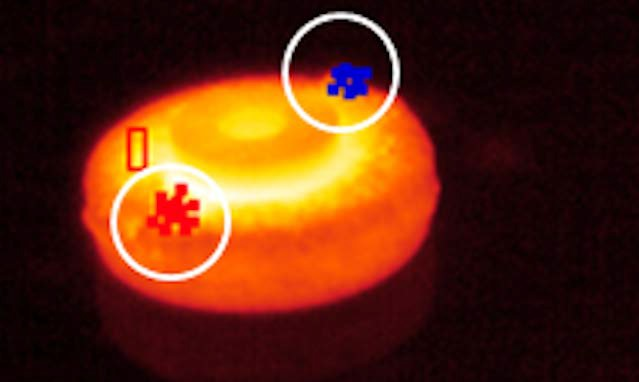

红色区域表示阈值的超出,蓝色区域表示短缺。

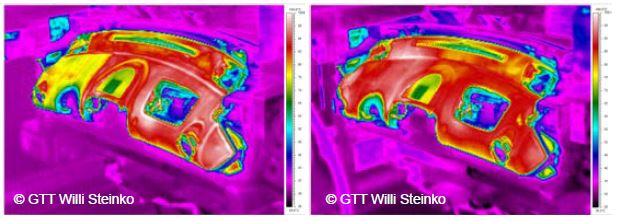

在汽车行业的这个特殊应用中,过程中的任何错误都可以立即看到。下面概述的应用程序显示了生产过程中出现的一个热弱点。左边显示的区域显示的表面温度比右边显示的区域低。

在这里,制造组件的长度大约比规定的短2.5 mm,尺寸偏差是由于没有达到所需的驻留压力。在此区域调整刀具回火,以优化工艺。

之前:可清楚识别热弱点。后:热优化部件。

展望未来的热能

IR-ThermoControl的“即插即用”系统比任何其他技术仪器更有效地显示出热量缺陷;例如,温度差异注塑成型部件过高的工具以清晰简洁的方式展示。

负责生产的员工必须注意价格和质量,持续使用IR-ThermoControl将使他们能够既经济又有效地监控和控制过程。

最后,无需通过手动触摸部件或工具的表面来使员工面临风险,以定位温暖,热或冷的区域。

本信息来源于Optris GmbH提供的材料。亚博网站下载

有关此来源的更多信息,请访问Optris GmbH是一家。