集成电路(IC)制造涉及两个不同的过程 - 在裸晶片和包装上形成电路。

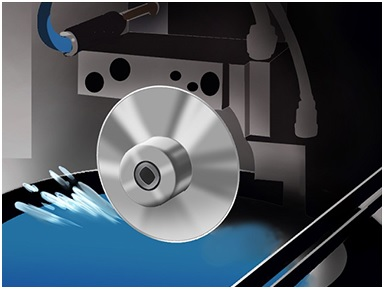

切片半导体气缸。

形成电路涉及使用圆柱形半导体材料。这些气缸被切成薄,圆形块,称为裸晶圆。然后通过光致抗蚀剂涂层,蚀刻,图案印刷,平坦化和杂质扩散在复杂的微观电路图案之前氧化裸晶片。

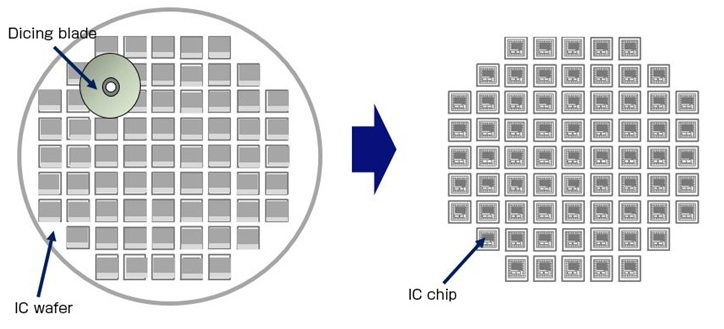

一旦形成电路,切割过程开始。圆形晶片使用激光或金属刀片分成小方块。在包装过程中,在用陶瓷或塑料部件包装之前,切块芯片牢固地附接到称为引线框架的金属板以产生集成电路。最终,这一点IC芯片安装在印刷电路板(PCB)上。

切割过程需要沿预定的切割线切割每个晶片。芯片的边缘理想地是光滑的,但弱激光功率或磨损或慢速切割刀片会导致表面太粗糙。这被称为碎裂。

由于芯片物理切割,因此始终存在一些粗糙度,但仔细控制允许粗糙度的量。如果粗糙度太大,它可能导致芯片是故障的一部分的电子设备。

许多制造商采用了一种具有低分辨率光学器件的自动检测系统,以检查芯片的粗糙度。应该发现潜在的缺陷,取下芯片,以检查用数字显微镜的粗糙度。然而,这种解决方案并不理想,因为IC芯片的物理性质经常证明是对数字显微镜的具有挑战性。

IC芯片制造。

用数字显微镜检查IC芯片的挑战

低倍率数字显微镜镜片通常以低分辨率运行,这意味着在观察期间通过火炬和阴影模糊碎裂。另外,削减检查通常需要用户测量晶片边缘和最深切削点之间的距离。

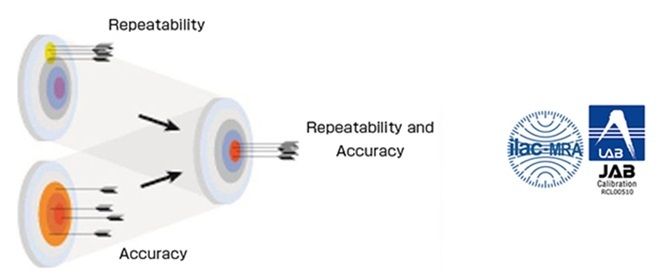

然而,在许多数字显微镜不提供保证的测量可重复性和准确性的情况下,出现问题,这意味着数据可能不是精确的。

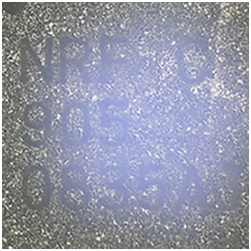

阴影的一个例子。

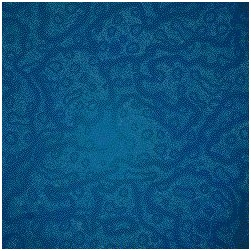

耀斑的一个例子。

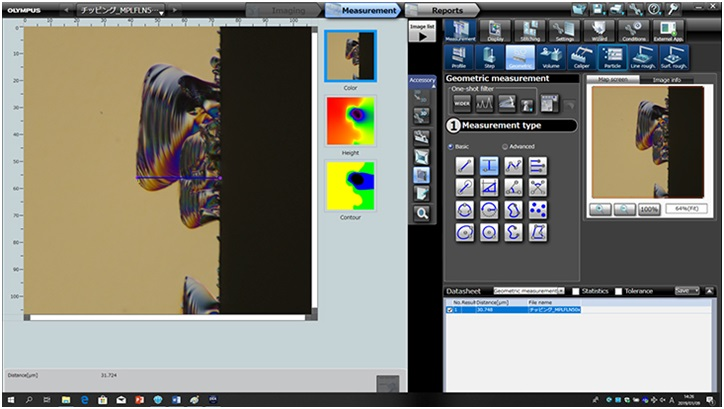

IC切削检查的优点使用DSX1000数字显微镜

DSX物镜镜头在低放大率下提供高分辨率,降低耀斑和遮荫。这使得检查员能够在低放大率观察期间更好地看到切屑。这DSX1000显微镜还提供奥林巴斯维修技术人员校准工作的安装中的精确度和可重复性保证,允许检查员对其数据充满信心。

Olympus Lext客厅镜头。

用传统显微镜捕获的IC芯片。

使用DSX1000捕获IC芯片图像。

测量精度和可重复性都很重要。

高精度测量为2500倍放大。

用于此应用的产品

DSX1000数字显微镜。

DSX1000数字显微镜 - DSX1000数字显微镜提供改进的图像和结果,允许更快的故障分析,同时有助于确保准确性和可重复性。

这些信息已采购,审查和调整奥林巴斯科学解决方案美洲 - 工业显微镜的材料。亚博网站下载

有关此来源的更多信息,请访问Olympus Scientific Solutions Americas - 工业显微镜