残留奥氏体起着至关重要的作用在决定硬度、韧性和强度马氏体钢的合金。这些合金的淬火形成马氏体相,但不完全转换会导致残留奥氏体阶段。

残留奥氏体的存在是不受欢迎的在某些应用,如工具钢和滚珠轴承,因为随着时间的推移,残留奥氏体转变成马氏体可以与相应的体积变化导致扩张,尺寸变化,开裂,失败。

在其他应用程序,如相变诱导塑性钢(旅行),这种转变可以有利于提高合金的强度。在这两种情况下,测量残留奥氏体的量是一个关键的一步优化马氏体钢合金的工艺条件以达到所需的机械性能。

现有解决方案的缺陷

残留奥氏体测量通常使用x射线衍射(XRD)获得。其他方法,如磁饱和或x射线衍射光学光学显微镜通常提供补充数据。

x射线衍射测量标准假设随机纹理样本,但大多数生产过程创建一些晶体变形量,限制这种假设的准确性。x射线衍射测量需要额外的仪器旋转或岩石样本来减轻这些影响。

XRD获得数据从一个相对大量的材料。复杂形状的淬火及传热行为会导致残留奥氏体的形成只有在特定的位置。XRD和磁饱和所提供的空间分析体积内的残留奥氏体的位置。

碳化物存在马氏体钢内可以产生重叠峰在XRD模式可以干扰残留奥氏体测量。因此,需要额外的分析来识别碳化物的存在,和数据采集程序碳化必须修改,以避免干扰。

XRD系统与位敏探测器需要alloy-specific参考标准校准残留奥氏体测量,以避免重大错误。

揭示残留奥氏体结构,光学光学显微镜需要化学腐蚀,也可以按照不同合金的兴趣。此外,光学显微镜有限的空间分辨率。

电子背散射衍射(EBSD)的优点

EBSD提供了一个快速和自动选择测量马氏体钢中残余奥氏体含量。

残留奥氏体内容可以准确地测量了即使在高质感的样本。晶体相位和方向可以在每个测量点测量和相位测量不偏见的择优取向。

残留奥氏体的空间分布可以映射分析区域内的位置。这些信息是有用的了解当地的相变行为和确定区域可能需要不同的热处理控制残留奥氏体的量。空间分布地图也可以提供信息的形状和残留奥氏体的晶粒尺寸。

结合EDS-EBSD ChI-ScanTM分析提供了直接碳化阶段内的微观结构的识别。硬质合金干扰消除残留奥氏体测量从而减少歧义。

测量是基于晶体参数组成阶段,不需要参考样品,进行准确的残留奥氏体测量更容易和更快。

EBSD的高空间分辨率低于50 nm允许小区域的残留奥氏体测量。

微量分析结果

马氏体钢中使用大量的应用程序和控制的残留奥氏体是至关重要的这些材料的机械性能和使用寿命。亚博网站下载

这一应用实例研究燃气轮机进气导流叶片。叶片将气体的流动在正确的角度而控制质量流量和操作期间,它是暴露于高浓度的压力和温度。

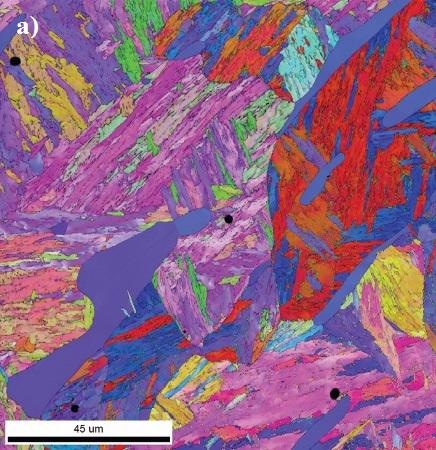

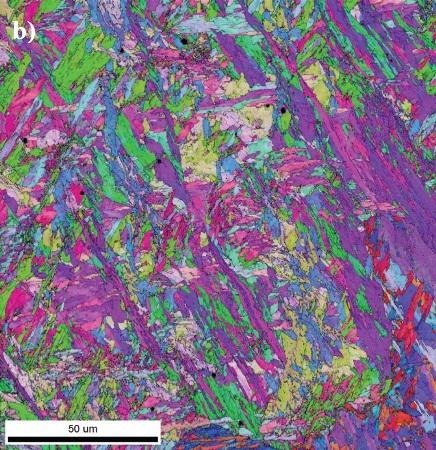

取向的领导和培训边缘区域地图沿着导叶显示介绍了回火马氏体结构图1。

图1所示。一)前缘EBSD取向地图。b)后缘EBSD取向地图。

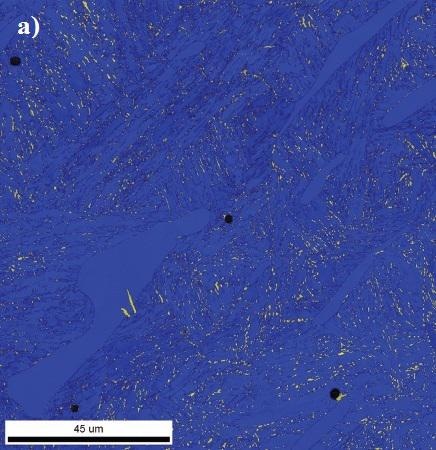

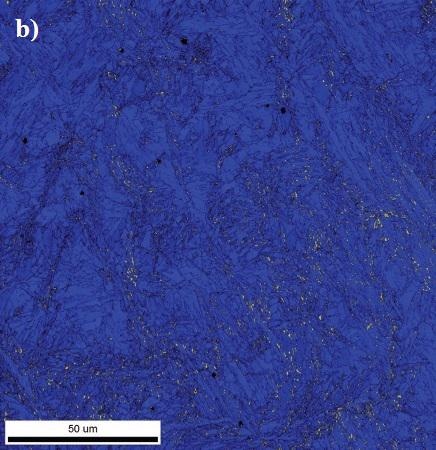

与马氏体相这些区域的地图(蓝色)所示,残留奥氏体(黄色)所示图2。前缘地区残留奥氏体含量4%左右,相比2%的后缘。

这表明,前缘有一个失败的风险更高由于残留奥氏体的转变。残留奥氏体的前缘分析区域通常是随机分布的,而后缘区域显示了种族隔离的分布,与较低的地区有更多的残留奥氏体含量比上面的地区。

图2。)前缘阶段地图用黄色残留奥氏体的分布。b)后缘阶段地图用黄色残留奥氏体的分布。

EBSD阶段地图清楚地表明残留奥氏体的集中区域,这将不可见和XRD分析。这些地区可能更容易受到扭曲,开裂,和失败,可能表明异构传热过程中淬火。调整热处理过程可以提高材料的残留奥氏体分布和性能。

推荐EDAX解决方案

飞马分析系统建议帮助科学家和工程师开发形变场处理例程控制残留奥氏体含量,以优化性能,钢组件的一生,和安全。

飞马座分析系统提供集成的EDS和EBSD特征与一个用户友好的界面材料化学的综合分析,相位分布和晶体学。

这些信息来源,回顾,改编自EDAX提供的材料,有限责任公司。亚博网站下载

在这个来源的更多信息,请访问EDAX。